湖北低溫干氣密封價位

開槽的密封面,分為兩個功能區,外區域和內區域,氣體進入開槽的外區域這些槽將壓縮進入的氣體,在槽根部形成局部的高壓區,使端面分開,并形成一定厚度的氣膜,為了獲得必要的泵送效應,動壓槽必須開在高壓側。開槽的密封間隙內的壓力增加對干氣密封的工作是至關重要的,它將保證即使在軸向載荷較大的情況下,密封也能形成一個不被破壞的穩定氣膜。密封的內區域(即壩區) 是平面的,靠它的節流作用而限制了泄量。密封工作時端面氣膜形成的開啟力與由彈簧和介質作用力形成的閉合力達到平衡,從而實現了非接觸運轉。干氣密封的彈簧力是很小的。主要目的是當密封不受壓或不工作時能確保密封的閉合,防止意外發生 。盡管安裝復雜,但通過專業培訓,可以有效提高工作人員對該技術理解與運用能力。湖北低溫干氣密封價位

部分非接觸式密封端面槽型,工作原理,螺旋槽的氣體密封的工作原理是流體靜力和流體動力的平衡。為了清晰起見,特將螺旋槽密封塊外形放大示意如圖3、圖4。密封氣體注入密封裝置,使動、靜環受到流體靜壓力作用,不論配對環是否轉動,這些力都是存在的。而流體的動壓力只是在轉動時才產生。配對動環上的螺旋槽是產生這些流體動壓力的關鍵,當動環隨軸轉動時,螺旋槽里的氣體被剪切從外緣流向中心,產生動壓力,而密封堰對氣體的流出有抑制作用(靜壓力的存在),使得氣體流動受阻,氣體壓力升高,這一升高的壓力將撓性安裝的靜環與配對動環分開,當氣體壓力與彈簧恢復力平衡后,維持一較小間隙,形成氣膜,密封工藝氣體,這樣,動、靜環間互不接觸,并且氣膜具有良好的彈性,即氣膜剛度。山東防水干氣密封標準在設計干氣密封時,應充分考慮工作介質特性,以選用合適的材料和結構形式。

磁流體密封:磁流體密封是一種新型的密封。磁流體旋轉軸封的工作原理如圖3所示,長久磁環2、極板 3和轉軸(或套)4等構成磁路。在磁場作用下,吸附磁流體于靜止的極板與轉動軸之間的間隙通道中,形成流體O形環,將間隙完全封堵,并且具有承壓能力,防止氣(或液)體由高壓側向低壓側的泄漏,達到完全密封的目的。磁流體是一種大小為100×10-10m 左右的固體微粒(金屬氧化物)懸浮于載液中的膠狀流體。它具有流體的特點,在外界磁場的作用下才顯磁性。選擇不同的固體微粒或載液以及改變它們的組成配比,可得到不同性質的磁流體。

干氣密封與一般機械密封的平衡型集裝式結構一樣,但端面設計有所不同,表面上有幾微米至十幾微米深的溝槽,端面寬度較寬。與一般潤滑機械密封不同,干氣密封在兩個密封面上產生了一個穩定的氣膜。這個氣膜具有較強的剛度使兩個密封端面完全分離,并保持一定的密封間隙,這個間隙不能太大,一般為幾微米。密封間隙太大,會導致泄漏量增加,密封效果較差;而密封間隙較小,容易使兩密封面發生接觸,因為干氣密封的摩擦熱不能及時散失,端面接觸無潤滑,將很快引起密封變形、端面過度發熱從而導致密封失效。這個氣膜的存在,既有效地使端面分開又使相對運轉的兩端面得到了冷卻,兩個端面非接觸,故摩擦、磨損較大程度上減小,使密封具有長壽命的特點,從而延長主機的壽命。在干氣密封中,氣體作為介質,可以有效防止介質與外界接觸,從而降低環境污染風險。

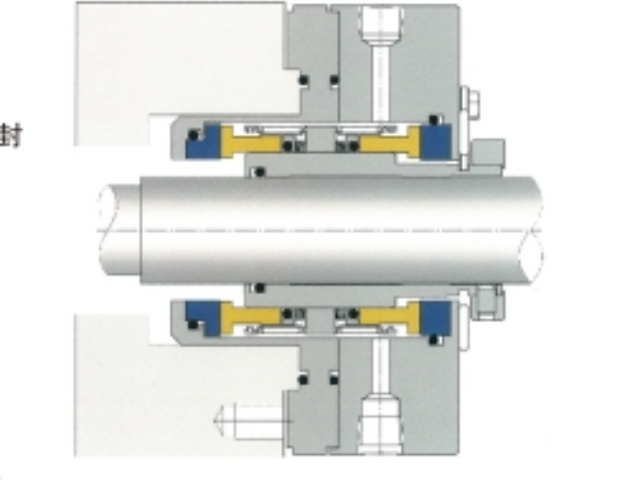

雙端面干氣密封:它適用于不允許工藝氣泄漏到大氣中,但允許阻封氣(例如氮氣)進入機內的工況。雙端面密封相當于面對面布置的兩套單端面密封,有時兩個密封分別使用兩個動環。它適用于沒有火炬條件,允許少量阻封氣進入工藝介質中的情況。在兩組密封之間通入氮氣作阻塞氣體而成為一個性能可靠的阻塞密封系統,控制氮氣的壓力使其始終維持在比工藝氣體壓力高0.2~0.3MPa的水平,這樣密封氣泄漏的方向總是朝著工藝氣和大氣,從而保證了工藝氣不會向大氣泄漏。干氣密封是一種新型密封技術,廣泛應用于化工、石油等行業,以減少泄漏和提高設備安全性。甘肅儲罐干氣密封尺寸

在應急情況下,干氣密封可快速恢復正常工作狀態,為企業提供可靠保障。湖北低溫干氣密封價位

靜環材料一般采用:碳石墨:1)浸金屬;2)浸樹脂 (如強腐蝕性介質);3)碳化硅+碳/碳化硅+DLC (如超高壓)。動環材料一般采用:碳化鎢:1)鈷基;2) 鎳基。碳化硅:1)反應燒結(不用);2)常壓燒結(或稱無壓燒結);3)液相燒結 – 超高壓。其中,碳化鎢韌性好,強度高,鈷基不耐腐,蝕鎳基抗腐蝕性較好;碳化硅材料則是抗腐蝕性好,但易碎, 怕磕碰、易缺邊。使用干氣密封設計,允許較大軸向竄量通常為± 2.5mm。允許較大徑向跳動通常為± 0.6mm。能在全壓下啟 /停, 同時要保證干凈、干燥,在一定溫度、一定的壓力下不碳化、不聚合的氣體作為干氣密封的工作氣源。必需始終保證干氣密封各個密封端面上、下游壓差為正壓差。單向旋轉槽型不可反向旋轉。開車時,先投后置隔離氣,再投軸承潤滑油。停車時,反之。湖北低溫干氣密封價位

- 湖北低溫干氣密封價位 2025-05-02

- 江西膩子粉攪拌器機械密封型號 2025-05-02

- 換熱器干氣密封定制 2025-05-02

- 天津雙端面釜用機械密封廠家精選 2025-05-02

- 河北不銹鋼泵用機械密封廠商 2025-05-02

- 福建干磨釜用機械密封型號 2025-05-02

- 泵用攪拌器機械密封型號 2025-05-02

- 湖南金屬波紋管機械密封結構 2025-05-02

- 河北標準型剖分式機械密封廠家精選 2025-05-02

- 深圳泵用機械密封 2025-05-02

- 廣東水冷型光學計量儀器報價 2025-05-02

- 廣東自動化CNC物聯管理平臺常用知識 2025-05-02

- 深圳彩煌熱電萬瓦激光功率傳感器OEM 2025-05-02

- 江蘇機械臥式螺帶混合機調試 2025-05-02

- 國產雕銑機價格 2025-05-02

- 無錫微型清洗機 2025-05-02

- 常州機械密封常見問題 2025-05-02

- 氮化鎵砂輪價格 2025-05-02

- 湖北ECTFE HALAR哪里買 2025-05-02

- 昆明小型活塞蒸汽壓縮機設備 2025-05-02