-

吉林甲醇重整制氫設(shè)備價(jià)格

吉林甲醇重整制氫設(shè)備價(jià)格分子篩是一種具有規(guī)則微孔結(jié)構(gòu)的結(jié)晶硅鋁酸鹽,其孔徑大小均勻,可根據(jù)分子的大小和形狀進(jìn)行選擇性吸附。在變壓吸附提氫工藝中,分子篩主要用于吸附一氧化碳、二氧化碳和水等小分子雜質(zhì)。分子篩的優(yōu)勢(shì)在于其高度的吸附選擇性,能夠在復(fù)雜的氣體混合物中精確吸附目標(biāo)雜質(zhì),從而獲得高純度的氫氣。例如,5A分子篩對(duì)一氧化碳和二氧化碳的吸附能力遠(yuǎn)高于氫氣,可去除這些雜質(zhì),使氫氣純度達(dá)到以上。此外,分子篩具有良好的熱穩(wěn)定性和化學(xué)穩(wěn)定性,在較寬的溫度和壓力范圍內(nèi)都能保持穩(wěn)定的吸附性能。然而,分子篩的吸附容量相對(duì)較低,且價(jià)格較高,這在一定程度上限制了其大規(guī)模應(yīng)用。在實(shí)際操作中,需要根據(jù)原料氣的組成和氫氣純度要求,...

2025-04-28 -

貴州高科技制氫設(shè)備

貴州高科技制氫設(shè)備天然氣蒸汽重整(SMR)制氫設(shè)備,通過(guò)甲烷-水蒸氣反應(yīng)(CH?+2H?O→4H?+CO?)制氫。典型裝置包含預(yù)重整器(溫度450-550℃)、主重整爐(850-950℃)和變換反應(yīng)器(200-400℃)。某石化企業(yè)20萬(wàn)Nm3/h裝置采用徑向流反應(yīng)器,內(nèi)設(shè)三級(jí)催化劑床層,通過(guò)熱電偶陣列實(shí)現(xiàn)溫度梯度(軸向溫差<10℃)。技術(shù)升級(jí)包括:1)開(kāi)發(fā)高活性預(yù)重整催化劑(Ni/MgAl?O?),使甲烷轉(zhuǎn)化率從85%提升至92%;2)采用自熱重整(ATR)工藝,通過(guò)部分氧化(CH?+?→2H?+CO)減少燃料消耗15%;3)集成PSA-深冷耦合提純系統(tǒng),氫氣純度達(dá),回收率90%。能耗方面,現(xiàn)代SMR...

2025-04-27 -

山東自熱式制氫設(shè)備供應(yīng)商家

山東自熱式制氫設(shè)備供應(yīng)商家甲醇裂解制氫設(shè)備近年來(lái)也受到了關(guān)注。甲醇作為一種液態(tài)有機(jī)化合物,易于儲(chǔ)存和運(yùn)輸,使得甲醇裂解制氫具有一定的靈活性優(yōu)勢(shì)。設(shè)備內(nèi)部,甲醇在催化劑的作用下發(fā)生裂解反應(yīng),生成氫氣和一氧化碳等產(chǎn)物,隨后經(jīng)過(guò)一系列的凈化和分離步驟,得到高純度的氫氣。甲醇裂解制氫設(shè)備的規(guī)模可大可小,小型設(shè)備適用于分布式制氫場(chǎng)景,如加氫站等,可以根據(jù)當(dāng)?shù)氐臍錃庑枨筮M(jìn)行靈活配置和生產(chǎn)。而且,隨著催化劑技術(shù)的不斷進(jìn)步,甲醇裂解制氫的效率和經(jīng)濟(jì)性也在逐步提升,為氫能的普及應(yīng)用提供了有力支撐。新型制氫設(shè)備,以更低能耗實(shí)現(xiàn)氫氣制取。山東自熱式制氫設(shè)備供應(yīng)商家 在設(shè)計(jì)變壓吸附提氫裝置時(shí),吸附劑的選擇與工藝優(yōu)化密切相關(guān)。首先,需...

2025-04-27 -

南京水電解制氫設(shè)備廠家

南京水電解制氫設(shè)備廠家甲醇裂解制氫設(shè)備近年來(lái)也受到了關(guān)注。甲醇作為一種液態(tài)有機(jī)化合物,易于儲(chǔ)存和運(yùn)輸,使得甲醇裂解制氫具有一定的靈活性優(yōu)勢(shì)。設(shè)備內(nèi)部,甲醇在催化劑的作用下發(fā)生裂解反應(yīng),生成氫氣和一氧化碳等產(chǎn)物,隨后經(jīng)過(guò)一系列的凈化和分離步驟,得到高純度的氫氣。甲醇裂解制氫設(shè)備的規(guī)模可大可小,小型設(shè)備適用于分布式制氫場(chǎng)景,如加氫站等,可以根據(jù)當(dāng)?shù)氐臍錃庑枨筮M(jìn)行靈活配置和生產(chǎn)。而且,隨著催化劑技術(shù)的不斷進(jìn)步,甲醇裂解制氫的效率和經(jīng)濟(jì)性也在逐步提升,為氫能的普及應(yīng)用提供了有力支撐。制氫設(shè)備高效運(yùn)行,持續(xù)產(chǎn)出清潔能源氫氣。南京水電解制氫設(shè)備廠家 在設(shè)計(jì)變壓吸附提氫裝置時(shí),吸附劑的選擇與工藝優(yōu)化密切相關(guān)。首先,需要...

2025-04-27 -

福建撬裝制氫設(shè)備生產(chǎn)廠家

福建撬裝制氫設(shè)備生產(chǎn)廠家PSA變壓吸附制氫設(shè)備原理利用吸附塔內(nèi)吸附劑在一定壓力下對(duì)不同氣體的吸附能力有所差異,從而從氨分解混合氣中分離出高純度的氫氣。以液氨為原料,經(jīng)減壓、汽化、分解等步驟,得到氫和氨的混合氣,再通過(guò)純化系統(tǒng)除去雜質(zhì),得到高純度氫氣。能夠從氨分解混合氣中分離出氫氣,純度較高。工藝流程相對(duì)簡(jiǎn)單,操作方便。PEM電解水制氫設(shè)備原理通過(guò)電解水的方式,將水中的氫和氧分離,從而得到純氫氣。設(shè)備內(nèi)部有電解槽,由許多電解單元組成,每個(gè)電解單元都有一個(gè)電極和隔膜。當(dāng)電流通過(guò)電解液時(shí),水會(huì)被電解成氫和氧。氫氣從電解槽的頂部收集,而氧氣則從電解槽的底部排出。安全性高:應(yīng)對(duì)波動(dòng)性好,與可再生能源耦合能力強(qiáng)。能耗低:運(yùn)維便捷...

2025-04-27 -

江西制氫設(shè)備哪里買

江西制氫設(shè)備哪里買堿性水電解制氫設(shè)備是目前應(yīng)用較為***的制氫裝備。該設(shè)備主要由電解槽、電源、氣液分離器等部分組成。電解槽內(nèi),氫氧化鉀或氫氧化鈉水溶液作為電解質(zhì),在直流電的作用下,水分子在陰陽(yáng)兩極發(fā)生電化學(xué)反應(yīng),陽(yáng)極生成氧氣,陰極產(chǎn)生氫氣。某大型能源企業(yè)部署的堿性水電解制氫設(shè)備,單臺(tái)電解槽的產(chǎn)氫量可達(dá)1000標(biāo)準(zhǔn)立方米/小時(shí),氫氣純度能夠達(dá)到。相較于其他制氫技術(shù),堿性水電解設(shè)備成本較低,技術(shù)成熟度高。然而,其能耗相對(duì)較高,通常每生產(chǎn)1立方米氫氣,耗電量在-度之間。為提升堿性水電解制氫設(shè)備的競(jìng)爭(zhēng)力,科研人員和設(shè)備制造商正通過(guò)優(yōu)化電極材料、改進(jìn)電解槽結(jié)構(gòu),降低設(shè)備能耗,提高制氫效率,從而在大規(guī)模綠氫制取...

2025-04-27 -

福建甲醇重整制氫設(shè)備聯(lián)系方式

福建甲醇重整制氫設(shè)備聯(lián)系方式固體氧化物水電解(SOEC)制氫設(shè)備在高溫環(huán)境下運(yùn)行,能夠有效降低電解過(guò)程的能耗。其采用固體氧化物陶瓷作為電解質(zhì),在 800 - 1000℃的高溫下,水蒸氣在電極表面發(fā)生電化學(xué)反應(yīng),生成氫氣和氧氣。SOEC 制氫設(shè)備不僅可以利用可再生能源產(chǎn)生的電能,還能結(jié)合工業(yè)余熱,實(shí)現(xiàn)能量的高效利用。某鋼鐵企業(yè)利用高爐余熱,配套 SOEC 制氫設(shè)備,在降**氫能耗的同時(shí),實(shí)現(xiàn)了余熱的回收利用。然而,高溫環(huán)境對(duì)設(shè)備材料的要求極高,設(shè)備的密封和耐久性成為技術(shù)難題。科研人員正在研發(fā)新型耐高溫材料,優(yōu)化設(shè)備結(jié)構(gòu),以提高 SOEC 制氫設(shè)備的穩(wěn)定性和使用壽命,為工業(yè)領(lǐng)域的大規(guī)模綠氫制取提供新的解決方案。氫氣回收系統(tǒng)能...

2025-04-27 -

青海甲醇裂解制氫設(shè)備

青海甲醇裂解制氫設(shè)備制氫設(shè)備的技術(shù)創(chuàng)新聚焦提高效率、降低成本和國(guó)產(chǎn)化替代。電解水制氫設(shè)備在電極制備、隔膜材料、電解槽結(jié)構(gòu)優(yōu)化等方面取得突破,如中船派瑞研制的“新型高效3000標(biāo)準(zhǔn)立方米/小時(shí)堿水制氫裝置”入選國(guó)家能源局2024年度能源行業(yè)**科技創(chuàng)新成果,突破高穩(wěn)定低能耗電極制備、高阻氣低阻抗新型隔膜制備等關(guān)鍵技術(shù)。化石燃料制氫設(shè)備通過(guò)開(kāi)發(fā)高效催化劑、優(yōu)化反應(yīng)工藝提高能效,并結(jié)合CCUS技術(shù)降低碳排放。在工業(yè)副產(chǎn)氫設(shè)備領(lǐng)域,通過(guò)提純工藝提高氫氣純度,滿足燃料電池等**應(yīng)用需求。國(guó)產(chǎn)化進(jìn)程方面,堿性電解槽**部件已實(shí)現(xiàn)自主可控,PEM電解槽國(guó)產(chǎn)化率逐步提升,加氫站關(guān)鍵設(shè)備如壓縮機(jī)、加氫機(jī)等仍依賴進(jìn)口,但...

2025-04-27 -

寧夏甲醇制氫設(shè)備

寧夏甲醇制氫設(shè)備固體氧化物電解槽(SOEC)高溫制氫設(shè)備SOEC工作于600-850℃高溫環(huán)境,采用釔穩(wěn)定氧化鋯(YSZ)電解質(zhì)和鎳基陶瓷陽(yáng)極,其理論制氫效率可達(dá)100%(HHV)。單電池開(kāi)路電壓,電流密度2,通過(guò)串聯(lián)可構(gòu)建MW級(jí)電堆。某企業(yè)研發(fā)的100kW電堆模塊,采用管式結(jié)構(gòu)(外徑10mm,長(zhǎng)度1m)替代傳統(tǒng)平板式,熱應(yīng)力分布均勻性提升30%,壽命突破2萬(wàn)小時(shí)。技術(shù)難點(diǎn)在于高溫密封(采用玻璃陶瓷復(fù)合密封劑)和材料穩(wěn)定性(通過(guò)摻雜La?.?Sr?.?MnO?改善Ni/YSZ界面穩(wěn)定性)。在工業(yè)余熱耦合場(chǎng)景中,SOEC能耗可低至3H?,較PEM降低35%。某鋼廠項(xiàng)目利用焦?fàn)t煤氣余熱(800℃)驅(qū)動(dòng)SO...

2025-04-27 -

新疆自熱式制氫設(shè)備設(shè)計(jì)

新疆自熱式制氫設(shè)備設(shè)計(jì)生物質(zhì)氣化制氫設(shè)備以農(nóng)林廢棄物、有機(jī)垃圾等為原料,通過(guò)熱化學(xué)氣化反應(yīng)將生物質(zhì)轉(zhuǎn)化為富氫合成氣,再經(jīng)凈化和分離獲取氫氣,是實(shí)現(xiàn)可再生能源制氫的重要途徑。設(shè)備主要包括生物質(zhì)預(yù)處理單元、氣化反應(yīng)器、合成氣凈化系統(tǒng)和氫氣分離裝置。生物質(zhì)原料首先經(jīng)過(guò)粉碎、干燥等預(yù)處理,然后送入氣化反應(yīng)器,在缺氧或部分氧化條件下,通過(guò)熱解、氣化等反應(yīng)生成包含氫氣、一氧化碳、甲烷等成分的合成氣。氣化反應(yīng)器根據(jù)原理不同,可分為固定床、流化床和氣流床等類型,其中流化床反應(yīng)器因傳熱傳質(zhì)效率高、反應(yīng)速度快,應(yīng)用較為***。生成的合成氣含有焦油、粉塵、硫化物等雜質(zhì),需依次通過(guò)除塵、脫硫、水洗等凈化裝置去除雜質(zhì),再利用變壓吸附...

2025-04-27 -

四川甲醇制氫設(shè)備

四川甲醇制氫設(shè)備高溫重整制氫是一種常用的氫氣生產(chǎn)方法,其原理主要涉及到兩個(gè)步驟:重整反應(yīng)和水氣反應(yīng)。重整反應(yīng)是指將碳?xì)浠衔?如天然氣、石油、甲醇等)在高溫(700-1100C和高壓2-30MPa)的條件下通過(guò)催化劑的作用,將其分解為一氧化碳和氫氣的混合物。這個(gè)混合物通常被稱為合成氣。重整反應(yīng)的化學(xué)反應(yīng)式如fCH4+H20-CO+3H2CnHm+nH20-nCO+in+m/2)H2在重整反應(yīng)中,催化劑通常是由銘、銅、鋅、鋁、鎳等元素組成的復(fù)合催化劑。這些元素能夠促進(jìn)碳?xì)浠衔锏姆纸猓瑥亩岣吆铣蓺獾漠a(chǎn)率。新型制氫設(shè)備結(jié)合了熱化學(xué)和電化學(xué)方法,提高了氫氣的生產(chǎn)效率和純度。四川甲醇制氫設(shè)備 然氣制氫的副...

2025-04-27 -

河北小型電解水制氫設(shè)備

河北小型電解水制氫設(shè)備當(dāng)前,制氫設(shè)備行業(yè)正經(jīng)歷著技術(shù)革新和產(chǎn)業(yè)升級(jí)。以下是幾個(gè)主要的技術(shù)和市場(chǎng)趨勢(shì):技術(shù)創(chuàng)新與升級(jí):隨著技術(shù)的不斷進(jìn)步,制氫設(shè)備的性能不斷提高,成本不斷降低。例如,質(zhì)子交換膜電解槽(PEM)技術(shù)具有高效、低能耗、易維護(hù)等優(yōu)點(diǎn),正在逐步取代傳統(tǒng)的堿性電解槽技術(shù)。數(shù)字化轉(zhuǎn)型與智能化升級(jí):數(shù)字化、智能化技術(shù)的應(yīng)用不僅提高了生產(chǎn)效率,還實(shí)現(xiàn)了自動(dòng)化管理和智能化決策。例如,通過(guò)工業(yè)物聯(lián)網(wǎng)、5G、大數(shù)據(jù)等技術(shù),實(shí)現(xiàn)制氫設(shè)備的遠(yuǎn)程監(jiān)控、故障診斷和預(yù)測(cè)性維護(hù)等功能。政策支持與市場(chǎng)需求增長(zhǎng):為了推動(dòng)氫能產(chǎn)業(yè)的發(fā)展,各國(guó)紛紛出臺(tái)了一系列支持政策。這些政策的出臺(tái)為制氫設(shè)備行業(yè)的發(fā)展提供了有力保障。同時(shí),隨著全球?qū)η鍧嵞茉?..

2025-04-27 -

浙江變壓吸附制氫設(shè)備

浙江變壓吸附制氫設(shè)備我們用不同溫度下的吸附等溫線來(lái)描述這一關(guān)系,吸附等溫線就是在一定的溫度下,測(cè)定出各氣體組份在吸附劑上的平衡吸附量,將不同壓力下得到的平衡吸附量用曲線連接而成的曲線。變壓吸附(PSA)氣體分離裝置中的吸附主要為物理吸附物理吸附是指:依靠吸附劑與吸附質(zhì)分子間的分子力(包括范德華力和電磁力)進(jìn)行的吸附。特點(diǎn)是:吸附過(guò)程中沒(méi)有化學(xué)反應(yīng),吸附過(guò)程進(jìn)行的極快,參與吸附的各相物質(zhì)間的動(dòng)態(tài)平衡在瞬間即可完成,并且這種吸附是完全可逆的。變壓吸附氣體分離工藝過(guò)程之所以得以實(shí)現(xiàn)是由于吸附劑在這種物理吸附中所具有的兩個(gè)基本性質(zhì):一是對(duì)不同組分的吸附能力不同,二是吸附質(zhì)在吸附劑上的吸附容量隨吸附質(zhì)的分壓上升而增...

2025-04-24 -

上海甲醇重整制氫設(shè)備排行榜

上海甲醇重整制氫設(shè)備排行榜當(dāng)前,制氫設(shè)備行業(yè)正經(jīng)歷著技術(shù)革新和產(chǎn)業(yè)升級(jí)。以下是幾個(gè)主要的技術(shù)和市場(chǎng)趨勢(shì):技術(shù)創(chuàng)新與升級(jí):隨著技術(shù)的不斷進(jìn)步,制氫設(shè)備的性能不斷提高,成本不斷降低。例如,質(zhì)子交換膜電解槽(PEM)技術(shù)具有高效、低能耗、易維護(hù)等優(yōu)點(diǎn),正在逐步取代傳統(tǒng)的堿性電解槽技術(shù)。數(shù)字化轉(zhuǎn)型與智能化升級(jí):數(shù)字化、智能化技術(shù)的應(yīng)用不僅提高了生產(chǎn)效率,還實(shí)現(xiàn)了自動(dòng)化管理和智能化決策。例如,通過(guò)工業(yè)物聯(lián)網(wǎng)、5G、大數(shù)據(jù)等技術(shù),實(shí)現(xiàn)制氫設(shè)備的遠(yuǎn)程監(jiān)控、故障診斷和預(yù)測(cè)性維護(hù)等功能。政策支持與市場(chǎng)需求增長(zhǎng):為了推動(dòng)氫能產(chǎn)業(yè)的發(fā)展,各國(guó)紛紛出臺(tái)了一系列支持政策。這些政策的出臺(tái)為制氫設(shè)備行業(yè)的發(fā)展提供了有力保障。同時(shí),隨著全球?qū)η鍧嵞茉?..

2025-04-24 -

山東制氫設(shè)備

山東制氫設(shè)備甲醇原料成本是運(yùn)營(yíng)成本的主要部分。甲醇價(jià)格的波動(dòng)會(huì)直接影響制氫成本,進(jìn)而影響到運(yùn)營(yíng)成本的穩(wěn)定性。工藝能耗成本則受到生產(chǎn)工藝和設(shè)備水平的影響,一般占比約20%。人工成本則涉及設(shè)備運(yùn)行和維護(hù)所需的人員工資和相關(guān)費(fèi)用。而維護(hù)成本主要包括設(shè)備定期維護(hù)、保養(yǎng)和修理等費(fèi)用。這些費(fèi)用與設(shè)備的維護(hù)周期、維護(hù)內(nèi)容以及維護(hù)所需的材料和人工等因素有關(guān)。通常,維護(hù)成本也約占制氫總成本的20%左右,在進(jìn)行具體的經(jīng)濟(jì)評(píng)估時(shí),需要根據(jù)實(shí)際情況進(jìn)行詳細(xì)分析和測(cè)算。此外,為了降低甲醇制氫設(shè)備的運(yùn)營(yíng)成本和維護(hù)成本,可以采取一些措施,如優(yōu)化生產(chǎn)工藝、提高設(shè)備效率、加強(qiáng)設(shè)備維護(hù)和管理、合理采購(gòu)和儲(chǔ)存原料等。,這些措施有助...

2025-04-24 -

定制制氫設(shè)備哪里買

定制制氫設(shè)備哪里買電解水制氫設(shè)備作為可再生能源制氫的,具有零碳排放、可持續(xù)性強(qiáng)等技術(shù)優(yōu)勢(shì),是未來(lái)氫能發(fā)展的主要方向。盡管目前成本較高,但隨著技術(shù)創(chuàng)新和規(guī)模化應(yīng)用,成本正逐步降低。在技術(shù)方面,堿性電解水制氫設(shè)備已實(shí)現(xiàn)國(guó)產(chǎn)化率95%,**部件如電極、隔膜等性能不斷提升。質(zhì)子交換膜電解(PEM)設(shè)備雖依賴進(jìn)口質(zhì)子交換膜,但國(guó)內(nèi)多家企業(yè)已開(kāi)展PEM技術(shù)的研究與量產(chǎn),純度更高的PEM制氫技術(shù)在雙碳背景下更具優(yōu)勢(shì)。市場(chǎng)方面,2023年堿性電解槽招標(biāo)量占據(jù)主導(dǎo)地位,招標(biāo)規(guī)模達(dá),占比,PEM技術(shù)路線電解槽招標(biāo)規(guī)模66MW,占比。隨著新能源消納需求的增長(zhǎng),電解水制氫設(shè)備在風(fēng)光電制氫、離網(wǎng)制氫等領(lǐng)域的應(yīng)用逐步擴(kuò)大。 新...

2025-04-24 -

浙江甲醇重整制氫設(shè)備聯(lián)系方式

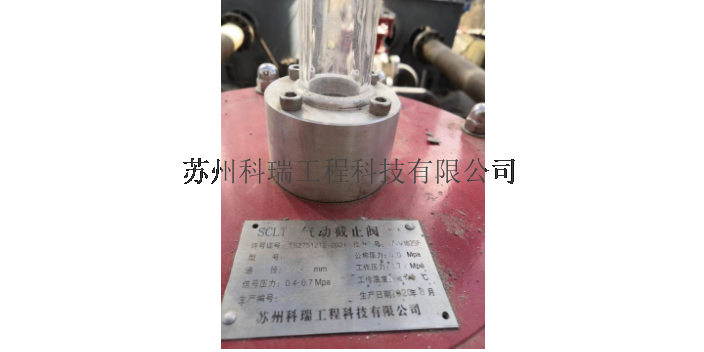

浙江甲醇重整制氫設(shè)備聯(lián)系方式在制氫過(guò)程中,檢測(cè)設(shè)備起著至關(guān)重要的作用。它們用于監(jiān)測(cè)制氫設(shè)備的運(yùn)行狀態(tài)、氫氣純度和產(chǎn)量等關(guān)鍵參數(shù)。通過(guò)實(shí)時(shí)檢測(cè)和數(shù)據(jù)分析,可以及時(shí)發(fā)現(xiàn)并解決問(wèn)題,確保制氫過(guò)程的穩(wěn)定性和安全性。在氫能產(chǎn)業(yè)鏈中,壓縮機(jī)和儲(chǔ)氫罐是不可或缺的設(shè)備。壓縮機(jī)用于將氫氣壓縮成高壓氣體,便于儲(chǔ)存和運(yùn)輸。儲(chǔ)氫罐則用于儲(chǔ)存高壓氫氣,確保氫能的安全、高效利用。這些設(shè)備的性能直接影響氫能的應(yīng)用范圍和效率。太陽(yáng)能制氫設(shè)備利用太陽(yáng)能發(fā)電并驅(qū)動(dòng)電解水制氫過(guò)程。這種方法無(wú)需燃料、無(wú)污染排放,且可連續(xù)運(yùn)行。然而,受太陽(yáng)照射水平和氣候條件的影響較大,需要長(zhǎng)期不間斷地運(yùn)行才能達(dá)到較好的效果。隨著太陽(yáng)能技術(shù)的不斷進(jìn)步和成本的降低,太陽(yáng)...

2025-04-24 -

河北高純制氫設(shè)備

河北高純制氫設(shè)備甲醇裂解制氫設(shè)備近年來(lái)也受到了關(guān)注。甲醇作為一種液態(tài)有機(jī)化合物,易于儲(chǔ)存和運(yùn)輸,使得甲醇裂解制氫具有一定的靈活性優(yōu)勢(shì)。設(shè)備內(nèi)部,甲醇在催化劑的作用下發(fā)生裂解反應(yīng),生成氫氣和一氧化碳等產(chǎn)物,隨后經(jīng)過(guò)一系列的凈化和分離步驟,得到高純度的氫氣。甲醇裂解制氫設(shè)備的規(guī)模可大可小,小型設(shè)備適用于分布式制氫場(chǎng)景,如加氫站等,可以根據(jù)當(dāng)?shù)氐臍錃庑枨筮M(jìn)行靈活配置和生產(chǎn)。而且,隨著催化劑技術(shù)的不斷進(jìn)步,甲醇裂解制氫的效率和經(jīng)濟(jì)性也在逐步提升,為氫能的普及應(yīng)用提供了有力支撐。制氫設(shè)備的重要部件,決定著制氫的效率與純度。河北高純制氫設(shè)備 在制氫過(guò)程中,檢測(cè)設(shè)備起著至關(guān)重要的作用。它們用于監(jiān)測(cè)制氫設(shè)備的運(yùn)行狀...

2025-04-23 -

江蘇定制制氫設(shè)備哪里買

江蘇定制制氫設(shè)備哪里買堿性水電解制氫設(shè)備是目前應(yīng)用較為***的制氫裝備。該設(shè)備主要由電解槽、電源、氣液分離器等部分組成。電解槽內(nèi),氫氧化鉀或氫氧化鈉水溶液作為電解質(zhì),在直流電的作用下,水分子在陰陽(yáng)兩極發(fā)生電化學(xué)反應(yīng),陽(yáng)極生成氧氣,陰極產(chǎn)生氫氣。某大型能源企業(yè)部署的堿性水電解制氫設(shè)備,單臺(tái)電解槽的產(chǎn)氫量可達(dá)1000標(biāo)準(zhǔn)立方米/小時(shí),氫氣純度能夠達(dá)到。相較于其他制氫技術(shù),堿性水電解設(shè)備成本較低,技術(shù)成熟度高。然而,其能耗相對(duì)較高,通常每生產(chǎn)1立方米氫氣,耗電量在-度之間。為提升堿性水電解制氫設(shè)備的競(jìng)爭(zhēng)力,科研人員和設(shè)備制造商正通過(guò)優(yōu)化電極材料、改進(jìn)電解槽結(jié)構(gòu),降低設(shè)備能耗,提高制氫效率,從而在大規(guī)模綠氫制取...

2025-04-23 -

新疆制造制氫設(shè)備

新疆制造制氫設(shè)備制氫設(shè)備的穩(wěn)定運(yùn)行依賴于關(guān)鍵部件的性能優(yōu)化。以電解槽為例,電極材料直接影響電解反應(yīng)的效率和能耗,堿性電解槽中,新型鎳-鉬合金電極的研發(fā),可降低析氫過(guò)電位,提高電極催化活性;PEM電解槽中,鉑基催化劑的納米結(jié)構(gòu)化處理和載體優(yōu)化,能減少貴金屬用量并提升催化穩(wěn)定性。電解槽的隔膜材料同樣關(guān)鍵,堿性電解槽的石棉隔膜正逐漸被離子交換膜取代,以提高氣體分離效果和安全性;PEM電解槽的質(zhì)子交換膜需具備高質(zhì)子傳導(dǎo)率和化學(xué)穩(wěn)定性,全氟磺酸膜是目前主流材料,但成本高昂,新型復(fù)合膜材料的研發(fā)成為降低成本的突破口。此外,氣體分離設(shè)備中的吸附劑和分離膜性能也決定了氫氣純度,金屬有機(jī)框架(MOF)材料和陶瓷膜等...

2025-04-23 -

蘇州電解水制氫設(shè)備價(jià)格

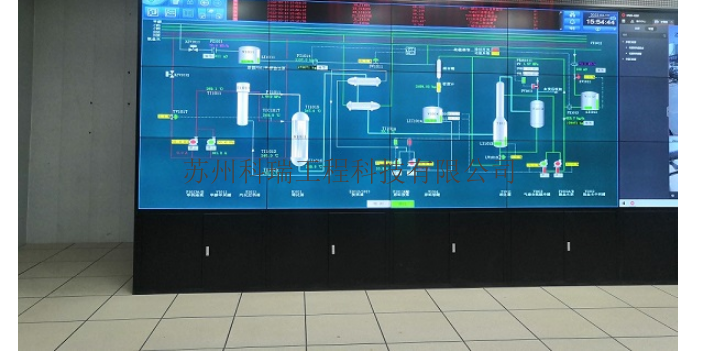

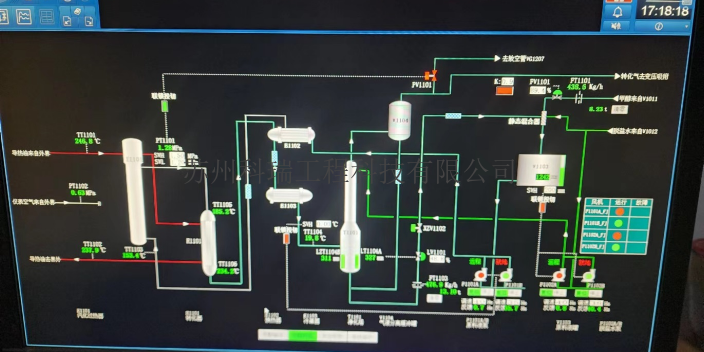

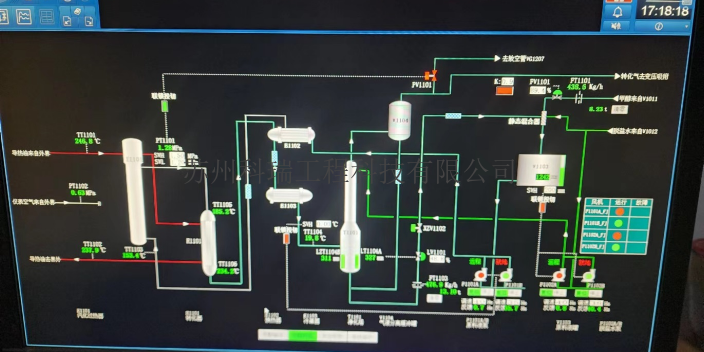

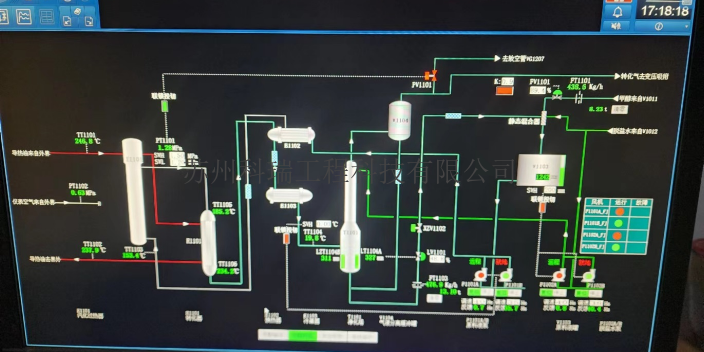

蘇州電解水制氫設(shè)備價(jià)格隨著人工智能、物聯(lián)網(wǎng)等技術(shù)的不斷發(fā)展,制氫設(shè)備的智能化發(fā)展趨勢(shì)也越來(lái)越明顯。智能化的制氫設(shè)備能夠?qū)崿F(xiàn)對(duì)制氫過(guò)程的自動(dòng)控制和優(yōu)化,提高設(shè)備的效率和可靠性,降低運(yùn)行成本。首先,智能化的制氫設(shè)備可以通過(guò)傳感器和監(jiān)測(cè)系統(tǒng),實(shí)時(shí)監(jiān)測(cè)設(shè)備的運(yùn)行狀態(tài)和參數(shù),確保設(shè)備的穩(wěn)定運(yùn)行。其次,智能化的制氫設(shè)備可以實(shí)現(xiàn)遠(yuǎn)程監(jiān)控和管理。通過(guò)互聯(lián)網(wǎng)技術(shù),操作人員可以在遠(yuǎn)程對(duì)設(shè)備進(jìn)行監(jiān)控和操作,及時(shí)發(fā)現(xiàn)和解決設(shè)備的故障和問(wèn)題,提高設(shè)備的維護(hù)效率和管理水平。此外,智能化的制氫設(shè)備還可以與其他能源設(shè)備進(jìn)行協(xié)同運(yùn)行。例如,制氫設(shè)備可以與太陽(yáng)能、風(fēng)能等可再生能源設(shè)備進(jìn)行協(xié)同運(yùn)行,根據(jù)可再生能源的輸出功率,自動(dòng)調(diào)整制氫設(shè)備...

2025-04-23 -

甘肅定制制氫設(shè)備供應(yīng)商家

甘肅定制制氫設(shè)備供應(yīng)商家在設(shè)計(jì)變壓吸附提氫裝置時(shí),吸附劑的選擇與工藝優(yōu)化密切相關(guān)。首先,需要對(duì)原料氣的組成、流量、壓力和溫度等參數(shù)進(jìn)行詳細(xì)分析,根據(jù)雜質(zhì)氣體的種類和含量,選擇具有針對(duì)性吸附性能的吸附劑。例如,對(duì)于含二氧化碳和一氧化碳較高的原料氣,可采用活性炭和分子篩組合的吸附劑體系,以充分發(fā)揮兩者的優(yōu)勢(shì)。其次,通過(guò)模擬計(jì)算和實(shí)驗(yàn)研究,確定比較好的吸附壓力、解吸壓力、吸附時(shí)間和解吸時(shí)間等工藝參數(shù),以提高氫氣的回收率和純度。此外,還可以通過(guò)優(yōu)化吸附塔的結(jié)構(gòu)和氣流分布,減少吸附劑的磨損和床層壓降,提高裝置的運(yùn)行穩(wěn)定性。在實(shí)際運(yùn)行過(guò)程中,根據(jù)原料氣組成和工況的變化,及時(shí)調(diào)整吸附劑的使用和工藝參數(shù),是保證裝置長(zhǎng)期高...

2025-04-23 -

黑龍江推廣制氫設(shè)備

黑龍江推廣制氫設(shè)備生物質(zhì)氣化制氫設(shè)備以農(nóng)林廢棄物、有機(jī)垃圾等為原料,通過(guò)熱化學(xué)氣化反應(yīng)將生物質(zhì)轉(zhuǎn)化為富氫合成氣,再經(jīng)凈化和分離獲取氫氣,是實(shí)現(xiàn)可再生能源制氫的重要途徑。設(shè)備主要包括生物質(zhì)預(yù)處理單元、氣化反應(yīng)器、合成氣凈化系統(tǒng)和氫氣分離裝置。生物質(zhì)原料首先經(jīng)過(guò)粉碎、干燥等預(yù)處理,然后送入氣化反應(yīng)器,在缺氧或部分氧化條件下,通過(guò)熱解、氣化等反應(yīng)生成包含氫氣、一氧化碳、甲烷等成分的合成氣。氣化反應(yīng)器根據(jù)原理不同,可分為固定床、流化床和氣流床等類型,其中流化床反應(yīng)器因傳熱傳質(zhì)效率高、反應(yīng)速度快,應(yīng)用較為***。生成的合成氣含有焦油、粉塵、硫化物等雜質(zhì),需依次通過(guò)除塵、脫硫、水洗等凈化裝置去除雜質(zhì),再利用變壓吸附...

2025-04-23 -

湖南甲醇裂解制氫設(shè)備設(shè)計(jì)

湖南甲醇裂解制氫設(shè)備設(shè)計(jì)天然氣制氫設(shè)備當(dāng)前挑戰(zhàn)主要集中在:催化劑壽命:高溫導(dǎo)致鎳基催化劑失活,需開(kāi)發(fā)抗積碳新型材料系統(tǒng)靈活性:適應(yīng)可再生能源波動(dòng)的動(dòng)態(tài)調(diào)整能力不足成本結(jié)構(gòu):設(shè)備投資占全生命周期成本的60-70%,需模塊化降本未來(lái)發(fā)展方向包括:高溫?zé)峤猓翰捎锰?yáng)能聚光提供反應(yīng)熱量,減少化石燃料消耗等離子重整:利用電弧等離子體在低溫下裂解甲烷,提高能效數(shù)字化孿生:通過(guò)實(shí)時(shí)仿真優(yōu)化操作參數(shù),減少3-5%能耗氫電融合:與質(zhì)子交換膜(PEM)電解槽集成,構(gòu)建多能互補(bǔ)系統(tǒng)電解水制氫設(shè)備利用電能將水分解為氫氣和氧氣。湖南甲醇裂解制氫設(shè)備設(shè)計(jì) 隨著工業(yè)互聯(lián)網(wǎng)、人工智能和物聯(lián)網(wǎng)技術(shù)的發(fā)展,制氫設(shè)備正加速向智能化方向演進(jìn)。智能...

2025-04-23 -

陜西小型制氫設(shè)備

陜西小型制氫設(shè)備生物質(zhì)氣化制氫設(shè)備以農(nóng)林廢棄物、有機(jī)垃圾等為原料,通過(guò)熱化學(xué)氣化反應(yīng)將生物質(zhì)轉(zhuǎn)化為富氫合成氣,再經(jīng)凈化和分離獲取氫氣,是實(shí)現(xiàn)可再生能源制氫的重要途徑。設(shè)備主要包括生物質(zhì)預(yù)處理單元、氣化反應(yīng)器、合成氣凈化系統(tǒng)和氫氣分離裝置。生物質(zhì)原料首先經(jīng)過(guò)粉碎、干燥等預(yù)處理,然后送入氣化反應(yīng)器,在缺氧或部分氧化條件下,通過(guò)熱解、氣化等反應(yīng)生成包含氫氣、一氧化碳、甲烷等成分的合成氣。氣化反應(yīng)器根據(jù)原理不同,可分為固定床、流化床和氣流床等類型,其中流化床反應(yīng)器因傳熱傳質(zhì)效率高、反應(yīng)速度快,應(yīng)用較為***。生成的合成氣含有焦油、粉塵、硫化物等雜質(zhì),需依次通過(guò)除塵、脫硫、水洗等凈化裝置去除雜質(zhì),再利用變壓吸附...

2025-04-23 -

河南變壓吸附制氫設(shè)備

河南變壓吸附制氫設(shè)備氫能作為各個(gè)能源之間的橋梁,正迎來(lái)重大發(fā)展機(jī)遇。未來(lái)應(yīng)聚焦氫能領(lǐng)域關(guān)鍵技術(shù),著眼于氫能產(chǎn)業(yè)鏈發(fā)展路徑,著力打造產(chǎn)業(yè)創(chuàng)新支撐平臺(tái),聚焦氫能重點(diǎn)領(lǐng)域和關(guān)鍵環(huán)節(jié),加快氫能綜合應(yīng)用示范區(qū)建設(shè),構(gòu)建自主可控、安全可靠的生產(chǎn)供應(yīng)體系。氫能因其大規(guī)模和長(zhǎng)期的應(yīng)用優(yōu)勢(shì),在終端能源需求中的潛在占比預(yù)計(jì)可達(dá)15%至20%,適用于作為燃料、原料及儲(chǔ)能手段。當(dāng)前,突破綠氫的關(guān)鍵技術(shù)并降低其成本是推動(dòng)氫能需求增長(zhǎng)的因素。氫能儲(chǔ)運(yùn)裝備技術(shù)是氫能產(chǎn)業(yè)發(fā)展的重要環(huán)節(jié),承擔(dān)著供需市場(chǎng)連接的橋梁作用。據(jù)介紹,氫氣的輸運(yùn)成本占用氫成本的30%左右,是氫能產(chǎn)業(yè)能否大規(guī)模應(yīng)用的關(guān)鍵因素,尤其是重型運(yùn)輸和分布式供能已成為氫能...

2025-04-23 -

江西制造制氫設(shè)備

江西制造制氫設(shè)備目前世界大部分地區(qū)生產(chǎn)“藍(lán)氫”的成本低于“綠氫”。 盡管未來(lái)需求量巨大,但目前已落地的綠色甲醇生產(chǎn)項(xiàng)目并不多,無(wú)法滿足日益增長(zhǎng)的綠色消費(fèi)需求。這成為業(yè)內(nèi)普遍擔(dān)憂的問(wèn)題。來(lái)自全球甲醇協(xié)會(huì)的數(shù)據(jù)顯示,目前全球綠色甲醇產(chǎn)能為80多萬(wàn)噸。2022年統(tǒng)計(jì)的綠色甲醇項(xiàng)目超過(guò)80個(gè),預(yù)計(jì)到2027年產(chǎn)能可達(dá)800萬(wàn)噸。主要的生產(chǎn)工藝路線包括兩種,一種是生物質(zhì)氣化制甲醇,一種是綠電制綠氫后與二氧化碳耦合制取甲醇。計(jì)數(shù)據(jù)顯示,目前我國(guó)規(guī)劃布局的綠色甲醇項(xiàng)目近20個(gè),但真正投產(chǎn)、商業(yè)化運(yùn)營(yíng)的項(xiàng)目2個(gè)制氫設(shè)備的智能化水平不斷提升,實(shí)現(xiàn)了遠(yuǎn)程監(jiān)控和故障診斷。江西制造制氫設(shè)備 作為一種易燃易爆的氣體,氫氣的泄...

2025-04-23 -

廣東水制氫設(shè)備

廣東水制氫設(shè)備在設(shè)計(jì)變壓吸附提氫裝置時(shí),吸附劑的選擇與工藝優(yōu)化密切相關(guān)。首先,需要對(duì)原料氣的組成、流量、壓力和溫度等參數(shù)進(jìn)行詳細(xì)分析,根據(jù)雜質(zhì)氣體的種類和含量,選擇具有針對(duì)性吸附性能的吸附劑。例如,對(duì)于含二氧化碳和一氧化碳較高的原料氣,可采用活性炭和分子篩組合的吸附劑體系,以充分發(fā)揮兩者的優(yōu)勢(shì)。其次,通過(guò)模擬計(jì)算和實(shí)驗(yàn)研究,確定比較好的吸附壓力、解吸壓力、吸附時(shí)間和解吸時(shí)間等工藝參數(shù),以提高氫氣的回收率和純度。此外,還可以通過(guò)優(yōu)化吸附塔的結(jié)構(gòu)和氣流分布,減少吸附劑的磨損和床層壓降,提高裝置的運(yùn)行穩(wěn)定性。在實(shí)際運(yùn)行過(guò)程中,根據(jù)原料氣組成和工況的變化,及時(shí)調(diào)整吸附劑的使用和工藝參數(shù),是保證裝置長(zhǎng)期高...

2025-04-23 -

福建甲醇裂解制氫設(shè)備品牌排行榜

福建甲醇裂解制氫設(shè)備品牌排行榜隨著工業(yè)互聯(lián)網(wǎng)、人工智能和物聯(lián)網(wǎng)技術(shù)的發(fā)展,制氫設(shè)備正加速向智能化方向演進(jìn)。智能系統(tǒng)通過(guò)傳感器實(shí)時(shí)監(jiān)測(cè)設(shè)備運(yùn)行參數(shù),如溫度、壓力、流量等,利用機(jī)器學(xué)習(xí)算法優(yōu)化操作條件,實(shí)現(xiàn)設(shè)備的自適應(yīng)調(diào)節(jié)和故障預(yù)警。例如,電解水制氫設(shè)備的智能管理系統(tǒng)可根據(jù)電網(wǎng)電價(jià)和可再生能源發(fā)電量,自動(dòng)調(diào)整制氫負(fù)荷,降低運(yùn)行成本;重整制氫設(shè)備的AI診斷系統(tǒng)能提前識(shí)別催化劑活性下降、設(shè)備腐蝕等潛在問(wèn)題,減少停機(jī)時(shí)間。未來(lái)制氫設(shè)備將呈現(xiàn)多技術(shù)融合、模塊化集成的發(fā)展趨勢(shì)。不同制氫技術(shù)的耦合裝置,如電解水與重整制氫的混合系統(tǒng),可實(shí)現(xiàn)優(yōu)勢(shì)互補(bǔ),提升能源利用效率;標(biāo)準(zhǔn)化、模塊化的制氫設(shè)備設(shè)計(jì),便于安裝和靈活擴(kuò)容,滿足分布式制...

2025-04-21 -

山東制氫設(shè)備聯(lián)系方式

山東制氫設(shè)備聯(lián)系方式吸附平衡是指在一定的溫度和壓力下,吸附劑與吸附質(zhì)充分接觸,吸附質(zhì)在兩相中的分布達(dá)到平衡的過(guò)程,吸附分離過(guò)程實(shí)際上都是一個(gè)平衡吸附過(guò)程在實(shí)際的吸附過(guò)程中,吸附質(zhì)分子會(huì)不斷地碰撞吸附劑表面并被吸附劑表面的分子力束縛在吸附相中;同時(shí),吸附相中的吸附質(zhì)分子又會(huì)不斷地從吸附分子或其他吸附質(zhì)分子得到能力,從而克服分子力離開(kāi)吸附相,當(dāng)一定時(shí)間內(nèi)進(jìn)入吸附相的分子數(shù)和離開(kāi)吸附相的分子數(shù)相等時(shí),吸附過(guò)程就達(dá)到了平衡。在一定的溫度和壓力下,對(duì)于相同的吸附劑和吸附質(zhì),該動(dòng)態(tài)平衡吸附量是一個(gè)定值。在壓力高時(shí),由于單位時(shí)間內(nèi)撞擊到吸附劑表面的氣體分子數(shù)多,因而壓力越高;動(dòng)態(tài)平衡吸附容量也就越大,在溫度高時(shí),由于氣體分子的...

2025-04-21