河北小型電解水制氫設備

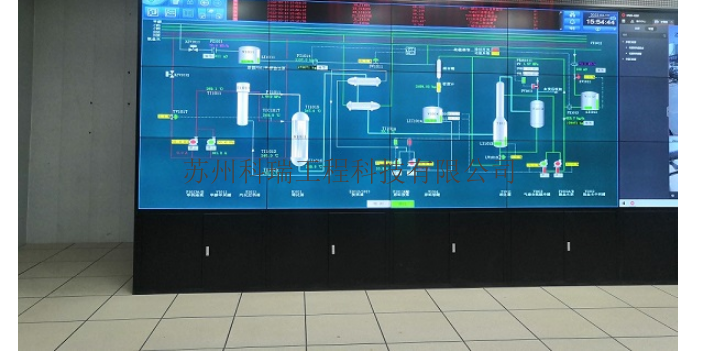

當前,制氫設備行業正經歷著技術革新和產業升級。以下是幾個主要的技術和市場趨勢:技術創新與升級:隨著技術的不斷進步,制氫設備的性能不斷提高,成本不斷降低。例如,質子交換膜電解槽(PEM)技術具有高效、低能耗、易維護等優點,正在逐步取代傳統的堿性電解槽技術。數字化轉型與智能化升級:數字化、智能化技術的應用不僅提高了生產效率,還實現了自動化管理和智能化決策。例如,通過工業物聯網、5G、大數據等技術,實現制氫設備的遠程監控、故障診斷和預測性維護等功能。政策支持與市場需求增長:為了推動氫能產業的發展,各國紛紛出臺了一系列支持政策。這些政策的出臺為制氫設備行業的發展提供了有力保障。同時,隨著全球對清潔能源需求的不斷增長,制氫設備的市場需求也在不斷增加。新型制氫技術和設備的發展推動了氫能產業的快速發展。河北小型電解水制氫設備

甲醇裂解制氫撬裝設備甲醇裂解設備以銅基催化劑(Cu/ZnO/Al?O?)為主,通過甲醇-水蒸氣反應(CH?OH+H?O→3H?+CO?)制氫。某企業推出的500Nm3/h集裝箱式設備,集成汽化器、反應器、PSA及公用工程,通過微通道技術將汽化時間縮短至,反應器體積較傳統設備減小60%。關鍵創新包括:1)采用螺旋折流板反應器,強化傳熱傳質,使甲醇轉化率達;2)開發相變儲熱系統,利用熔融鹽(60%NaNO?-40%KNO?)儲存反應余熱,實現離網72小時運行;3)集成氫氣增壓-加注一體化裝置,通過三級壓縮(排氣壓力45MPa)直接為燃料電池汽車加注。經濟性分析顯示,該設備在加氫站場景下的單位成本為3·h,運維成本3,較柴油重卡降低40%運營費用。內蒙古撬裝制氫設備制氫設備的自動化控制系統確保了生產過程的穩定性和安全性。

制氫設備是氫能產業鏈上游的**裝備,主要用于將各類含氫原料轉化為高純度氫氣。根據制氫工藝的不同,主要分為電解水制氫設備、化石燃料制氫設備和工業副產氫設備三大類。電解水制氫設備利用水的電解反應,通過電解槽將水電解為氫氣和氧氣,是實現零碳排放的“綠氫”生產關鍵設備,技術路線包括堿性電解(AWE)、質子交換膜電解(PEM)和固體氧化物電解(SOEC)。以堿性電解槽為例,其由電極、隔膜、密封墊片和雙極板組成,在堿性電解質溶液中,水分子在陰極被還原生成氫氣,陽極則析出氧氣。化石燃料制氫設備以煤或天然氣為原料,通過煤氣化或蒸汽重整反應制備氫氣,技術成熟且成本低,但碳排放量較高。工業副產氫設備則通過化工工藝副產氫氣,如氯堿工業的副產氫氣,成本較低但制備規模受限于主產品產量。

天然氣絕熱轉化制氫將空氣作為氧氣來源,同時利用含氧分布器可以解決催化劑床層熱點問題和能量的分配,隨著床層熱點的降低,催化材料的反應穩定性也得到較大的提高。天然氣絕熱轉化制氫工藝流程簡單、操作方便,當制氫規模較小的時候可以減少氫成本和相應的制氫設備的投資。天然氣部分氧化制氫的反應器采用的是高溫無機陶瓷透氧膜,與傳統的蒸汽重整制氫的方式相比較來說,天然氣部分氧化制氫工藝所消耗的能量更加少,因為它采用的是一些價格低廉的耐火材料組成的反應器。新型制氫設備結合了熱化學和電化學方法,提高了氫氣的生產效率和純度。

水電解制氫設備是另一種重要的制氫方式。它利用電能將水分解為氫氣和氧氣,原理看似簡單,實則對設備的要求頗高。電極材料的選擇至關重要,需要具備良好的導電性、耐腐蝕性以及催化活性,以降低電解過程中的能耗并提高氫氣的產生速率。先進的水電解制氫設備往往配備有智能控制系統,能夠精確調節電流、電壓等參數,確保反應穩定進行。在可再生能源電力過剩的情況下,水電解制氫設備可以作為儲能和氫氣生產的有效手段,將不穩定的電能轉化為高能量密度的氫氣,為能源的跨季節、跨地域存儲與調配提供可能,助力構建更加靈活的能源體系。自動化控制系統使制氫設備的操作更加簡便,降低了人力成本。上海定制制氫設備排行榜

氫氣回收系統能夠減少制氫過程中的能耗和成本。河北小型電解水制氫設備

氫氣一般常見的儲存方法有常壓吸附儲氫、高壓儲氫、液氫儲氫、化合物儲氫等。氫氣的各種存儲方法都有各自的缺陷,目前一般都是根據終端產品的應用領域和使用方法來選擇更合適的儲氫方法。在汽車上被各大車廠采用的是高壓儲氫方法,但是需要匹配合適的加氫設備。氫氣制取的方法非常多,常見的包括水電解和天然氣或甲醇等化石燃料的重整。但是現在氫氣還是屬于一種工業品,算上分裝、壓縮、運輸、分銷等成本,高純氫的零售價格一般在15元/m3左右。現在許多工業國家正努力在未來實現氫經濟社會,將氫氣變成一種消費品,其潛在的成本非常低廉。河北小型電解水制氫設備

- 青海智能天然氣制氫設備 2025-04-29

- 云南大型甲醇制氫催化劑 2025-04-29

- 西藏天然氣天然氣制氫設備 2025-04-29

- 四川變壓吸附天然氣制氫設備 2025-04-29

- 重慶節能甲醇裂解制氫 2025-04-29

- 浙江定制天然氣制氫設備 2025-04-29

- 定制天然氣制氫設備設備價格 2025-04-29

- 甲醇天然氣制氫設備公司 2025-04-29

- 內蒙古小型天然氣制氫設備 2025-04-29

- 甘肅大型甲醇制氫催化劑 2025-04-29

- 山東本地氣動執行元件 2025-04-29

- 湖北科思創耐黃變單體HMDI出廠報價 2025-04-29

- 浙江漂白劑過碳酸鈉價格表 2025-04-29

- 元器件膠復合 2025-04-29

- 貴州金紅石型鈦白粉加工中心 2025-04-29

- 內蒙古環氧樹脂N 2025-04-29

- 哪些硅膠片代理價格 2025-04-29

- 寧夏金紅石型鈦白粉 2025-04-29

- 長絲纖維材料區別 2025-04-29

- 長春高附著力樹脂 2025-04-29