全國HELLER回流焊聯系人

爐溫曲線的調整與優化設定初步爐溫:根據焊接工藝的要求和實際情況,設定預熱、恒溫、峰溫和冷卻階段的溫度和時間。這需要考慮錫膏的特性、PCB板的厚度和材質、元器件的大小和類型以及爐子的加熱效率等因素。使用爐溫曲線測試儀測試實際溫度曲線:通過爐溫曲線測試儀測試得到的溫度曲線會有3~6條,每條曲線**要焊接的電路板上不同位置焊點的實時溫度。比較與調整:將實際溫度曲線與設定的曲線進行比較,根據測試結果調整傳送帶速度和各區溫度,使實際溫度曲線更接近設定曲線。重復測試與調整:重復測試和調整過程,直至達到滿意的焊接效果。需要注意的是,回流焊爐溫曲線的調整是一個持續的過程,需要定期監測和調整以確保焊接質量和生產效率。回流焊工藝,確保焊接點牢固,提升電子產品使用壽命。全國HELLER回流焊聯系人

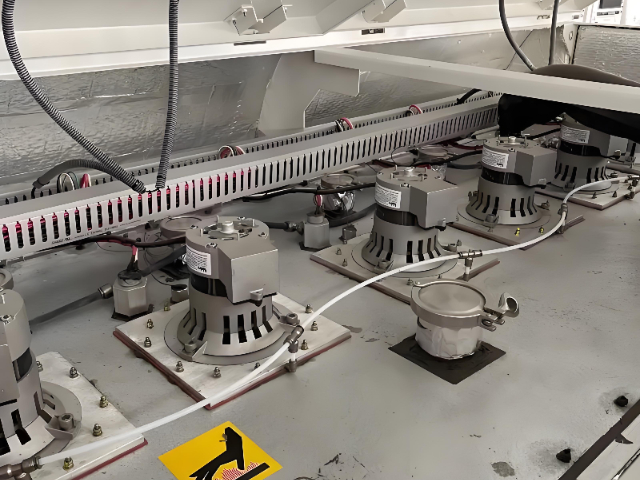

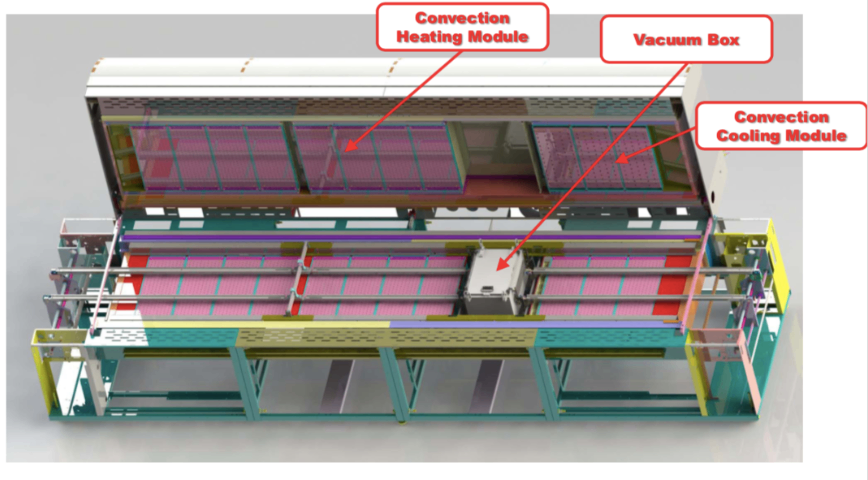

HELLER回流焊是一種在電子制造業中廣泛應用的焊接設備,以下是其詳細介紹:一、基本原理回流焊是一種將焊接組件放置在電路板上,然后通過加熱使焊料熔化并重新凝固的焊接技術。它主要用于表面貼裝技術(SMT)中,通過重新熔化預先分配到印制板焊盤上的膏狀軟釬焊料,實現表面組裝元器件焊端或引腳與印制板焊盤之間的機械與電氣連接。二、設備特點高精度溫度控制:HELLER回流焊設備具備精確的溫度控制系統,能夠確保焊接過程中溫度的穩定性和一致性。這對于獲得高質量的焊接接頭至關重要。無氧環境焊接:部分HELLER回流焊設備提供無氧環境,有效減少氣體存在,避免焊接過程中的氧化反應,從而提高焊接接頭的可靠性和品質。高效熱傳遞:設備采用強迫對流熱風回流原理,通過氣流循環在元件的上下兩個表面產生高效的熱傳遞,同時避免小型元件過熱和PCB變形。靈活性與通用性:HELLER回流焊設備適用于各種領域,如航空航天、**、汽車電子、醫療設備等,對焊接質量和可靠性要求較高的行業。同時,設備還具備通用性的載板,可靈活應對不同尺寸和類型的電路板。 全國HELLER回流焊聯系人回流焊技術,實現電子元件與PCB的精確、高效連接。

Heller回流焊:盡管Heller回流焊的初期投資可能較高,但其長期成本效益卻非常明顯。由于采用了先進的加熱和冷卻技術,Heller回流焊能夠大幅度降低氮氣消耗量和耗電量,從而降低生產成本。此外,其優越的性能和穩定性也有助于減少返工和維修費用。傳統回流焊:傳統回流焊在成本效益方面可能不如Heller回流焊。由于其加熱和冷卻系統的效率較低,導致氮氣消耗量和耗電量較高,從而增加了生產成本。同時,其性能和穩定性方面的局限性也可能導致返工和維修費用的增加。四、適用場景Heller回流焊:Heller回流焊適用于對焊接質量和工藝穩定性要求較高的場景。例如,在質優電子產品制造、航空航天、汽車電子等領域,Heller回流焊能夠提供精確的溫度控制和穩定的焊接效果,滿足高質量和高可靠性的需求。傳統回流焊:傳統回流焊則更適用于對焊接質量和工藝穩定性要求相對較低的場景。例如,在一些低端電子產品制造或簡單組裝工藝中,傳統回流焊可能足夠滿足需求。然而,在要求更高的場景中,傳統回流焊可能無法滿足質量和穩定性的要求。綜上所述,Heller回流焊與傳統回流焊之間存在明顯的區別。

回流焊和波峰焊哪個更好,這個問題并沒有一個***的答案,因為它們各自具有獨特的優點和適用場景。以下是對兩者的比較和分析:回流焊的優點高精度和高密度:回流焊特別適用于小型化、高密度的電路板設計,能夠提供精確的焊接位置和優異的焊接質量。寬泛的適用性:回流焊可以焊接各種尺寸和形狀的電子元件,包括貼片元件和插件元件(盡管插件元件不是其主要應用場景)。良好的溫度控制:回流焊過程中的溫度控制非常精確,有助于減少焊接缺陷,提高焊接質量。環保:回流焊通常采用無鉛錫膏,符合環保要求,對環境影響較小。波峰焊的優點高效率:波峰焊能在短時間內完成焊接過程,適用于大規模生產,可以顯著提高生產效率。低成本:相對于回流焊,波峰焊的設備成本和維護成本通常較低。適合插件元件:波峰焊對于插件元件的焊接具有天然的優勢,能夠確保焊料充分填充通孔,提供強大的機械強度和良好的電氣連接。適用場景回流焊:更適用于表面貼裝技術(SMT),特別是當電路板上的元件以貼片元件為主時。此外,對于需要高精度和高可靠性的焊接應用,回流焊也是更好的選擇。波峰焊:更適用于插件元件的焊接,特別是當電路板上有大量的直插式元件時。此外。 回流焊工藝,自動化生產,降低人力成本,提升焊接效率。

回流焊表面貼裝技術是一種常見的電子制造工藝,主要用于將表面貼裝元件(SMD)焊接到印刷電路板(PCB)上。以下是對該技術的詳細介紹:一、基本原理回流焊表面貼裝技術的基本原理是利用加熱系統將焊接區域加熱至錫膏熔化的溫度,使錫膏與電子元件和印刷電路板之間形成可靠的電氣連接。回流焊過程通常包括預熱、熔化(吸熱)、回流和冷卻四個階段。預熱階段:將電路板緩慢加熱至錫膏熔化的溫度,以避免熱應力損傷電子元件。預熱區的溫度通常維持在60℃至130℃之間。熔化(吸熱)階段:錫膏加熱至熔化溫度,形成熔融態的焊料。此階段需要保持一定的溫度和時間,確保焊膏充分熔化并均勻覆蓋焊盤和元件引腳,形成良好的潤濕效果。回流階段:熔融態的焊料在進一步加熱***動并與電子元件和印刷電路板的焊盤接觸,形成電氣連接。這是整個回流焊工藝中的重心環節,溫度迅速上升至焊膏的熔點以上,使焊膏完全熔化并與焊盤和元件引腳形成液相焊接區。回流區的溫度設置取決于錫膏的熔點,一般在245℃左右。冷卻階段:降低溫度使焊料凝固,完成焊接過程。冷卻過程需要控制得當,以確保焊點迅速凝固并增強焊接的可靠性。冷卻速率對焊點的強度和外觀有直接影響。 回流焊工藝,高溫熔化焊錫,為電子產品提供穩固連接。全國HELLER回流焊聯系人

回流焊技術,實現電子元件的快速、精確焊接,降低成本。全國HELLER回流焊聯系人

回流焊設備預熱區的溫度設置是一個關鍵參數,它直接影響到焊接質量和PCB(印制電路板)的熱應力分布。以下是對預熱區溫度設置的詳細解析:一、預熱區溫度設置原則根據PCB和元器件特性:預熱區的溫度設置應考慮到PCB的材質、厚度以及所搭載元器件的耐熱性和熱容量。較薄的PCB或熱容量較小的元器件可能需要較低的預熱溫度,以避免過度加熱導致變形或損壞。焊膏要求:不同品牌和類型的焊膏對預熱溫度有不同的要求。應根據焊膏供應商提供的推薦溫度曲線來設置預熱區溫度,以確保焊膏中的助焊劑能夠充分活化,并減少焊接缺陷。溫度上升速率:預熱區的溫度上升速率也是一個重要參數,通常建議控制在較慢的速率,以減少熱應力和焊接缺陷。推薦的上升速率可能在℃/秒至4℃/秒之間,具體取決于焊接工藝的要求和PCB的復雜性。二、預熱區溫度設置范圍預熱區的溫度設置范圍通常在80℃至190℃之間,但具體數值可能因上述因素而有所不同。以下是一些常見的設置范圍:較低范圍:80℃至130℃,適用于較薄的PCB或熱容量較小的元器件。中等范圍:130℃至160℃,適用于大多數標準的PCB和元器件。較高范圍:160℃至190℃,適用于較厚的PCB或熱容量較大的元器件。 全國HELLER回流焊聯系人

- 半導體光譜儀費用 2025-05-31

- 全國博通植球機 2025-05-31

- 進口回流焊構件 2025-05-30

- Avantes光譜儀維修手冊 2025-05-30

- 多波長鐳射光譜儀維修視頻 2025-05-30

- 全國ICT哪家好 2025-05-30

- 全國5001ICT哪家好 2025-05-30

- 半導體植球機售后服務 2025-05-30

- 高精度貼片機貼片機 2025-05-30

- SIP貼片機注意事項 2025-05-30

- 惠州汽車自恢復保險絲供應 2025-05-31

- 山東實時上傳電氣火災監控設備品牌 2025-05-31

- 肇慶工業控制設備芯片國產替代 2025-05-31

- 連云港園林工具連接器廠家 2025-05-31

- 閔行區PTC公司 2025-05-31

- 多模射頻模塊廠家供應 2025-05-31

- 山西芯片代理銷售加工 2025-05-31

- 甘肅哪里有氣象服務平臺 2025-05-31

- 嘉興貼片型電容器生產廠家 2025-05-31

- 江陰什么是雙面膠帶 2025-05-31