江蘇機器人柔性力控系統設計

在現代工業自動化領域,機器人力控技術的應用日益,尤其在精密裝配作業中發揮著關鍵作用。壓縮機在現代工業、醫療、能源和交通等多個領域中扮演著不可或缺的角色。壓縮機氣缸膠塞的裝配需要高精度和適當的力控制,以確保膠塞與氣缸之間的密封性和結構完整性。這一過程不僅要求機器人能夠精確定位,還要求其能夠感知并適應膠塞與氣缸之間的接觸力,從而實現平滑且安全的裝配。達寬科技的柔性力控系統已成功落地多家頭部壓縮機廠家,助力其裝配氣缸膠塞過程的自動化、智能化、數字化改造。達寬科技機器人力控搭載補償算法,保障高速裝配穩定性,降低設備磨損,延長產線壽命。江蘇機器人柔性力控系統設計

達寬科技憑借其力控技術在多個行業取得成就,特別是在汽車、航空和電子制造領域。在裝配過程中,該技術能夠精確控制機器人的施力,有效減少對精密部件和脆弱線路的潛在損害,顯著提高裝配的精確度和穩定性。例如,在服務器線束裝配中,力控技術的柔性控制能夠靈活應對裝配過程中的微小偏差和不規則性,從而提升裝配的準確性和成功率。此外,通過實時的力位調整、監測和記錄,達寬科技的力控系統還大幅提升了焊接質量的穩定性和一致性。在汽車電子、消費電子、服務器、工業控制設備以及航空航天領域的PCBA線束裝配中,這一技術確保了每個連接點都達到高標準的質量要求,增強了連接的穩定性和產品的整體一致性。通過精確控制機器人輸出的力,達寬科技的力控技術不僅降低了對敏感元件或易損線束的損傷風險,還進一步提高了裝配質量和產品的一致性。北京檢測力控系統定制達寬科技力控系統模塊化設計支持產線擴展,靈活應對定制化齒輪組裝配需求。

使用達寬平臺級力控大腦進行機器人座椅力控檢測有以下優勢:

.高精確性與高重復性達寬科技的機器人力控系統可精細控制并測量機器人施加的力,滿足座椅廠商對剛性測試和耐久性測試等內容的測試需求。在執行檢測任務過程中,機器人力控系統展現出***的重復性與一致性,能夠嚴格按照預設的力值精細均勻地施加壓力,有效避免了手工檢測因用力不均而產生的誤差。且機器人力控系統不受疲勞、注意力不集中等人為因素干擾,大幅提升檢測結果可靠性。

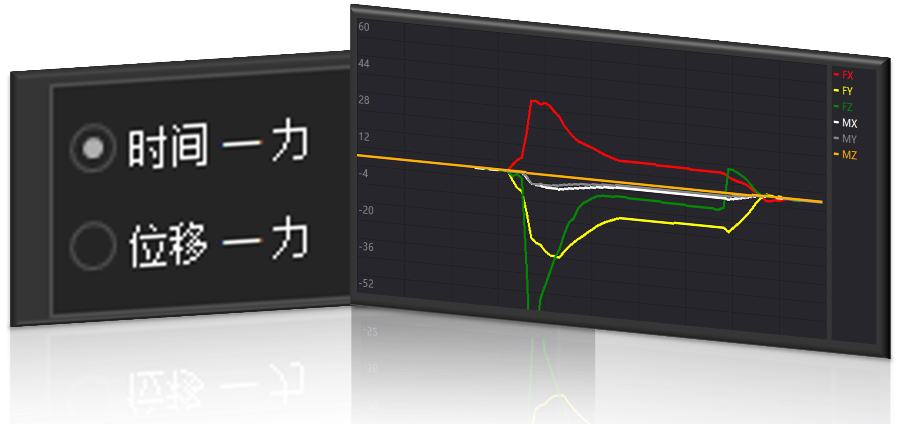

現代工業機器人雖裝配了高精度伺服電機和精細傳動機構,運動精度可達亞毫米級,但在力度與位置的精細把控上仍存挑戰。為確保各連接點符合嚴苛質量標準,力控技術的引入尤為關鍵。力控方案借助力覺反饋,把力傳感器安裝于機器人末端執行器。達寬科技的實時力控系統能精細識別并補償負載,使末端執行器處于零重力狀態,進而精確感知末端所受外力。依據工藝要求和實時外力檢測,系統向機器人發送補償信號,控制單元依此動態調整動作,實現精細力控操作。達寬科技力控系統實時監測裝配力變化,確保汽車線束連接穩定性,降低后期維護風險。

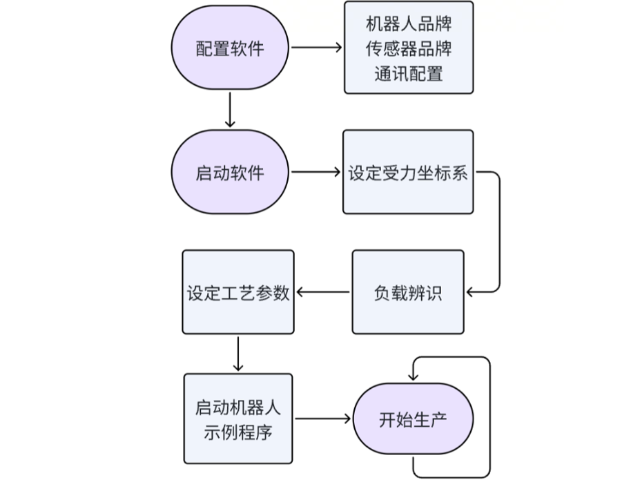

以ABB工業機器人為例,我們來講解如何借助達寬平臺級力控大腦裝配服務器的多種線束。首先,借助工具坐標系精細地示教多個線束接口與多個服務器接口的對應初始位置。需注意,該服務器擁有多種規格的接口,我們進行了HDMI、USB、電源和網線這四種不同接口、不同粗細線束的裝配演示。在裝配過程中,利用工裝夾持線束接口,使其分別移動到指定點位。針對裝配中可能出現的微小偏差和不規則情況,達寬力控系統運用了基于柔性力控的自適應補償技術。該技術通過六維力傳感器實時感知力的細微變化,并據此控制機器人實時調整其位置和姿態,在特定方向上降低力的大小,從而使接口能夠精細對接。達寬科技力控系統建立全鏈路數據閉環,優化汽車線束質控流程,推動智能制造數字化轉型。北京機器人力控系統推薦

機器人力控技術突破傳統限制,達寬科技方案提升座椅產線效能,縮短交付周期。江蘇機器人柔性力控系統設計

達寬科技在力控技術的落地應用方面成果斐然,尤其在汽車、航空和電子制造等關鍵行業表現突出。在裝配工序中,其力控系統可精細調控機器人施加的力道,有效避免對精密部件或脆弱線路造成損傷,進而提升裝配的精細度與穩定性。以服務器線束裝配為例,力控技術的柔性控制特性能夠妥善應對裝配過程中的微小偏差和不規則狀況,顯著提高裝配的準確率與成功率。借助實時的力位調整、監測及記錄功能,達寬科技的力控系統有力地保障了焊接質量的穩定性和一致性。在汽車電子、消費電子產品、服務器、工業控制設備以及航空航天領域的PCBA線束裝配等諸多場景中,力控技術都扮演著至關重要的角色,確保每一個連接點都能滿足嚴苛的質量標準,增強連接的穩固性與產品的整體一致性。通過精細把控機器人輸出的力,達寬科技的力控技術大幅降低了敏感元件或易損線束在裝配過程中遭受損傷的風險,提升了裝配品質與一致性水平。江蘇機器人柔性力控系統設計

- 上海簡控力控系統 2025-05-06

- 上海機器人力控推薦 2025-05-06

- 機器人柔性力控系統使用方法 2025-05-06

- 中國臺灣高精度力控系統優勢 2025-05-06

- 測試力控系統供應商 2025-05-06

- 中國臺灣機器人力控系統設計 2025-05-06

- 河南工業機器人力控系統使用方法 2025-05-06

- 中國香港柔性力控系統供應商 2025-05-06

- 中國臺灣拋光力控系統監測 2025-05-06

- 北京新藍機器人力控系統定制 2025-05-06

- 無錫科技數字孿生可視化 2025-05-07

- 陜西激光雷達設備 2025-05-07

- 哈爾濱核算系統軟件開發 2025-05-07

- 蘇州怎樣網絡系統集成項目指導 2025-05-07

- EZ6250iGodex科誠銷售 2025-05-07

- 紹興生產管理系統一般多少錢 2025-05-07

- 浙江匯報三維可視化 2025-05-07

- 質量自媒體營銷推廣特點 2025-05-07

- 高效共享云桌面注意事項 2025-05-07

- 應急BIM國產化 2025-05-07