液態硅膠注塑模具定制工藝是什么?

液態硅膠注塑模具定制工藝,作為一種高精度的制造技術,在現代工業生產中扮演著舉足輕重的角色。其工藝流程的嚴謹性和專業性,不僅決定了模具的精確度和耐用性,更直接影響著終硅膠制品的質量和性能。本文將詳細闡述液態硅膠注塑成型定制工藝的全過程,包括材料選擇、模具設計、制作、注塑成型以及后處理等關鍵環節。

一、材料選擇與準備

液態硅膠注塑模具定制的首要環節是材料的選擇與準備。液態硅膠作為模具成型的主要材料,具有優異的彈性和耐老化性能,能夠確保制品在長期使用中保持良好的物理性能。同時,模具材料的選擇也至關重要,通常采用鋁合金、鋼材等具有高導熱性、耐腐蝕性和機械強度的材料。此外,催化劑和色膏等輔助材料也需根據具體需求進行準備,以確保液態硅膠能夠按照預定的工藝參數進行硫化成型。

二、模具設計與制作

模具設計是液態硅膠注塑模具定制的中心環節。設計師需要根據產品的形狀、尺寸和精度要求,設計出合理的模具結構。在設計過程中,需充分考慮液態硅膠的流動性和硫化特性,合理設置流道、排氣孔等結構,以確保液態硅膠能夠均勻、充分地填充模具。模具制作則需要采用先進的數控機床、銑床、鉆床等設備,對模具材料進行精確的加工。制作過程中需嚴格控制尺寸精度、表面光潔度和平行度等參數,以保證模具的使用壽命和成型質量。

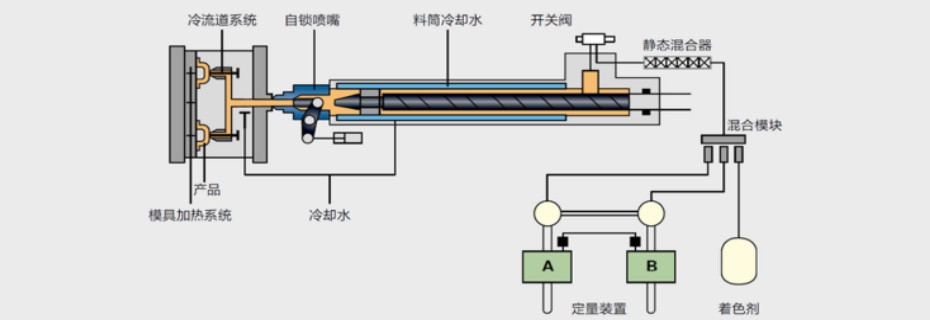

三、液態硅膠注塑成型

液態硅膠注塑成型是模具定制的關鍵步驟。首先,需要將液態硅膠的兩個組分按照預定的比例進行混合,確保充分均勻。然后,通過的液態硅膠注射機將混合好的液態硅膠注入模具中。在注射過程中,需控制注射壓力、速度和溫度等參數,以確保液態硅膠能夠均勻、充分地填充模具的每個細節和角落。注射完成后,模具需要在一定的溫度和時間下進行硫化成型。硫化過程中需嚴格控制硫化溫度、時間和壓力等參數,以確保硅膠制品的尺寸精度、物理性能和外觀質量。

四、后處理與品質檢測

后處理是液態硅膠注塑模具定制的后一個環節。主要包括脫模、修邊、清洗和品質檢測等步驟。脫模是將成型件從模具中取出的過程,需要注意操作力度,避免損壞成型件。修邊是去除成型件多余的邊角料,使成型件尺寸更加精確。清洗則是去除成型件表面的污漬和殘留物,以保證成型件的衛生和質量。品質檢測是對成型件進行嚴格的質量檢查,包括尺寸、外觀、性能等方面。任何缺陷或不合格之處都需要及時發現和處理,以確保終制品符合質量要求。

五、技術優化與創新

隨著科技的不斷進步和工業的不斷發展,液態硅膠注塑模具定制技術也在不斷優化和創新。一方面,通過引入先進的數控機床、激光加工等高精度設備,提高模具制作的精度和效率;另一方面,通過優化工藝流程和參數設置,降低生產成本,提高制品質量。此外,隨著環保意識的不斷提高,環保型液態硅膠材料的應用也越來越廣,為液態硅膠注塑模具定制技術的發展提供了新的方向。

總之,液態硅膠注塑模具定制工藝是一項復雜而精細的技術過程。未來,隨著科技的進步和工業的發展,液態硅膠注塑模具定制技術將繼續迎來更加廣闊的發展前景。