江西機械手直銷價

工業機械手的驅動系統主要分為液壓驅動、氣壓驅動和電動驅動三種類型,它們在工業生產中發揮著不同的作用,各自具備獨特的優勢與局限性。液壓驅動系統以液壓油作為傳遞動力的介質,其比較大的優勢在于強大的動力輸出。由于液壓油能夠承受較高的壓力,液壓驅動的機械手可以產生巨大的作用力,輕松完成重型工件的搬運、鍛造等**度作業,這是其他驅動方式難以企及的。此外,液壓系統運行平穩,能夠實現無級調速,在運動過程中可以根據實際需求靈活調整速度和力度,保證了操作的穩定性和可靠性。并且,液壓驅動系統具有良好的緩沖性能,在遇到沖擊或負載變化時,能夠有效吸收能量,減少對機械結構的損傷,延長設備使用壽命。然而,液壓驅動系統也存在明顯的缺點。首先,系統結構復雜,包含液壓泵、液壓缸、管道、閥門等眾多部件,安裝、調試和維護難度較大,需要專業的技術人員和較高的維護成本。其次,液壓油容易泄漏,不僅會污染工作環境,還可能導致系統壓力下降,影響機械手的正常運行,甚至引發安全事故。另外,液壓系統對油溫變化較為敏感,高溫或低溫環境下,液壓油的粘度會發生改變,進而影響系統的性能和穩定性。觸覺與力反饋增強,高精度傳感器讓機械手具備“真實觸感”,提升精細操作能力。江西機械手直銷價

一機多工位機械手作為工業自動化的重要設備,其優勢主要體現在生產效率提升、成本控制、柔性化生產、質量穩定性等多個維度,尤其在工序密集、批量生產的場景中優勢明顯。生產效率大幅提升消除工序間的等待浪費傳統生產中,多個工位需人工或單工位設備逐個處理,工件在工位間的轉運、等待時間占比高(如人工搬運耗時、單設備完成一個工序后再處理下一個)。而一機多工位機械手通過路徑優化和多工位協同,可實現“上一工序完成即進入下一工序”的連續流作業(例如:在A工位加工時,機械手已同步完成B工位的取放料準備),大幅縮短生產節拍(通常可縮短30%-60%)。設備利用率比較大化單臺機械手覆蓋多個工位,避免了多臺單工位設備的閑置(如某工位加工耗時較長時,其他單設備可能等待)。例如:在機械加工線中,一臺多工位機械手可同時服務3-5臺機床,確保每臺設備的“加工時間”與“上下料時間”無縫銜接,設備綜合效率(OEE)可提升20%-40%。江西機械手直銷價外骨骼機械手:幫助中風患者恢復手部運動(如HandyRehab)。

機械手微型化與高精度在精密制造領域,如微電子、生物醫療等,對工業機械手的微型化和高精度要求極為迫切。未來,隨著微機電系統(MEMS)技術和納米技術的發展,微型機械手將不斷涌現。這些微型機械手體積微小,能夠在微觀尺度下進行精確操作,如在芯片制造中,對納米級別的電路進行組裝和檢測;在生物醫療領域,用于細胞操作、基因編輯等。同時,通過先進的驅動技術和精密的傳感器反饋,機械手的定位精度將達到微米級甚至納米級,滿足**制造業對高精度作業的嚴苛需求,推動相關產業向更高精度、更高質量的方向發展。

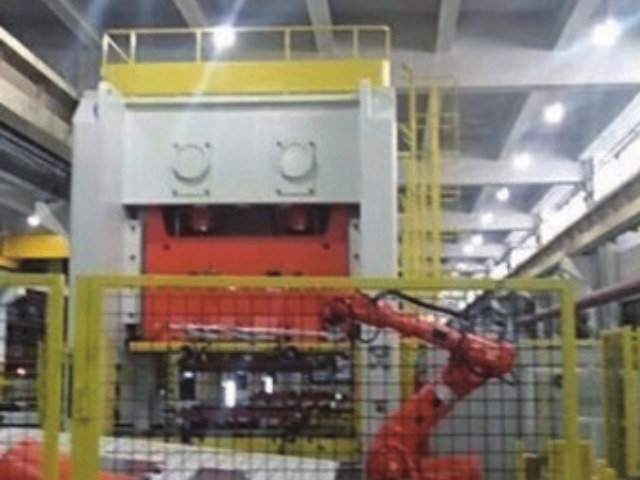

一機多工位機械手廣泛應用于自動化程度高、工序密集的行業,常見場景包括:機械加工領域配合數控機床(車床、銑床、磨床)實現“多臺設備+多工序”的自動化上下料(如:機械手從原料工位抓取工件→移送至車床加工→再移送至銑床二次加工→***送至檢測工位)。電子裝配領域在電路板(PCB)生產中,完成“插件→焊接→清洗→檢測”多工位的連續操作,避免人工搬運導致的元件損壞或精度誤差。食品與包裝行業用于食品生產線的“灌裝→封口→貼標→裝箱”多工位協同,尤其適合高潔凈度要求(如無菌食品)或快速流轉場景(如飲料瓶、零食包裝)。汽車零部件生產在零部件裝配線上,完成“螺栓擰緊→軸承壓裝→密封性檢測”等多工位操作,提升裝配一致性(如發動機缸體的多工序加工)。機械手在食品行業實現無菌化包裝,可以通過示教編程快速學習新動作。

機械手的主要技術與工作原理,機械手的主要技術包括運動學控制、路徑規劃和實時反饋。運動學分為正向(已知關節角計算末端位置)和逆向(給定末端位姿求解關節角),后者多依賴數值迭代算法。路徑規劃需避障并優化時間,如RRT*(快速探索隨機樹)算法。實時反饋通過編碼器(位置)、力矩傳感器(力控)和視覺系統(如Eye-to-Hand校準)實現閉環控制。例如,協作機械手通過阻抗控制實現人機交互,當檢測到碰撞(力閾值>50N)時立即停止。此外,AI技術(如深度學習)被用于抓取姿態預測,提升雜亂環境下的操作成功率。三次元機械手由3個軸組成,每個軸由伺服電機或步進電機驅動,通過滾珠絲杠、同步帶或直線導軌實現移動。陜西五軸機械手

5G+云端控制,低延遲遠程操控,實現跨地域準確作業,如遠程手術、深海/太空作業。江西機械手直銷價

提高國產機械手的精度和速度需要從技術研發、**零部件、制造工藝、控制系統、應用場景優化等多維度突破。優化機械結構設計與制造工藝1.輕量化與剛性平衡設計方法:采用拓撲優化、碳纖維復合材料,在保證剛性的前提下降低運動部件質量(如手臂重量減少20%-30%)。改進關節連桿結構(如采用滾珠絲杠+直線電機混合傳動),減少傳動鏈間隙(backlash<0.005mm)。制造工藝:引入五軸聯動加工中心、激光熔覆等精密加工技術,提高零部件裝配精度(配合公差控制在±0.002mm)。采用熱時效、振動時效等工藝消除焊接和加工應力,減少長期使用中的變形誤差。江西機械手直銷價

- 上海機械手有幾種 2025-07-16

- 江蘇定制機械手 2025-07-16

- 山東機械手生產廠家 2025-07-16

- 江西全自動碼垛機械手 2025-07-16

- 江西直銷機械手聯系方式 2025-07-16

- 福建直銷機械手聯系方式 2025-07-16

- 江西靠譜的機械手哪家強 2025-07-16

- 江西機械手直銷價 2025-07-16

- 江蘇銷售機械手哪家強 2025-07-16

- 上海機械手供應商 2025-07-16

- 山東氮氣高壓緩沖罐采購 2025-07-17

- 泰州便捷起重機售后 2025-07-17

- 金華三通四氟接頭維修價格 2025-07-17

- 湖北換熱器用翅片管生產廠家 2025-07-17

- 銅片拋光拉絲機貴不貴 2025-07-17

- 江西CCD機器視覺 視覺檢測設備批發廠家 2025-07-17

- 成都自動條碼打印機驅動 2025-07-17

- 微光顯微鏡24小時服務 2025-07-17

- 錫山區全自動螺栓哪個好 2025-07-17

- 多功能發酵提取設備圖片 2025-07-17