溫州精密金屬零件制造貨源充足

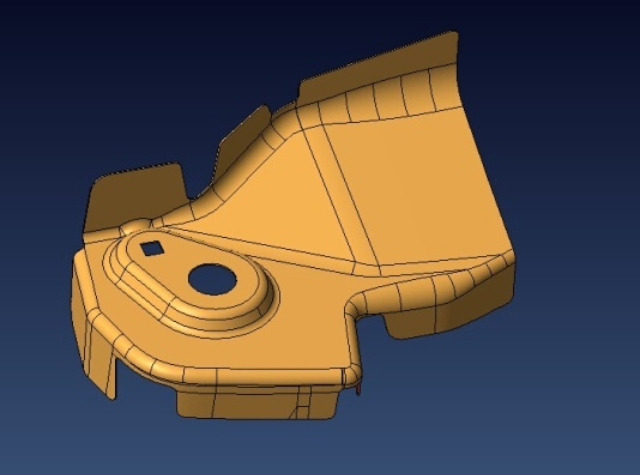

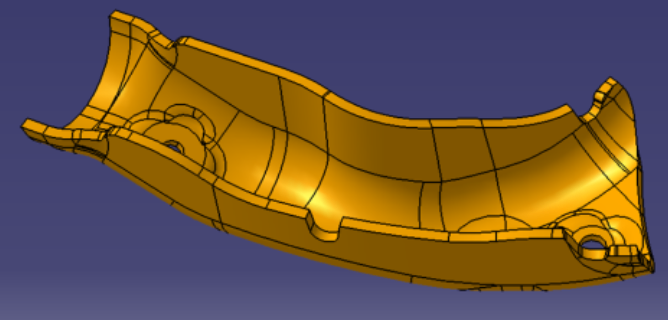

金屬零件制造過程中,質(zhì)量控制與檢測是確保零件質(zhì)量的重要手段。通過制定嚴格的質(zhì)量標準和檢測流程,對原材料、半成品和成品進行多方位、多層次的檢驗和測試,以確保零件符合設(shè)計要求和相關(guān)標準。金屬零件的設(shè)計與研發(fā)是制造過程的起點和基礎(chǔ)。通過深入分析零件的使用環(huán)境和性能要求,運用先進的設(shè)計軟件和仿真技術(shù),進行三維建模、力學(xué)分析、優(yōu)化設(shè)計等工作,以確保設(shè)計出的零件既滿足使用要求又經(jīng)濟合理。隨著科技的發(fā)展,金屬零件制造行業(yè)正逐步向自動化、智能化方向邁進。通過引入自動化生產(chǎn)線、機器人、智能檢測系統(tǒng)等先進設(shè)備和技術(shù)手段,實現(xiàn)了生產(chǎn)過程的準確控制和高效運行,提高了生產(chǎn)效率和產(chǎn)品質(zhì)量。金屬零件制造需要對生產(chǎn)過程中的安全事故進行預(yù)防和應(yīng)對。溫州精密金屬零件制造貨源充足

隨著市場需求的不斷變化和個性化定制需求的增加,金屬零件制造商越來越注重定制化生產(chǎn)。他們能夠根據(jù)客戶的具體要求和圖紙設(shè)計,快速調(diào)整生產(chǎn)工藝和設(shè)備配置,生產(chǎn)出符合客戶需求的個性化零件。這種定制化生產(chǎn)模式不只提高了產(chǎn)品的附加值和競爭力,還滿足了市場對多樣化和個性化產(chǎn)品的需求。隨著自動化和智能化技術(shù)的不斷發(fā)展,金屬零件制造行業(yè)正朝著自動化、智能化方向邁進。自動化生產(chǎn)線和智能機器人的應(yīng)用不只提高了生產(chǎn)效率和產(chǎn)品質(zhì)量穩(wěn)定性,還降低了人工成本和安全風險。同時,智能制造技術(shù)還能夠?qū)崿F(xiàn)生產(chǎn)過程的實時監(jiān)控和數(shù)據(jù)分析,為制造商提供更加準確和科學(xué)的決策支持。成都金屬零件制造市場報價金屬零件的抗拉強度是衡量其承載能力的重要參數(shù)。

汽車零部件是金屬零件制造的重要組成部分,包括發(fā)動機缸體、曲軸、連桿、傳動軸等關(guān)鍵部件。這些零件的設(shè)計和生產(chǎn)需嚴格遵循汽車行業(yè)的標準和規(guī)范,以確保車輛的安全性、可靠性和燃油經(jīng)濟性。隨著新能源汽車的興起,金屬零件制造商還需不斷創(chuàng)新,開發(fā)適應(yīng)新能源動力系統(tǒng)的零部件。電子設(shè)備外殼是保護內(nèi)部電路和元器件的重要屏障,通常由鋁合金、不銹鋼等金屬材料制成。這些外殼不只需要具備良好的散熱性能和電磁屏蔽效果,還需具備美觀的外觀設(shè)計和優(yōu)異的加工精度。金屬零件制造商通過精密的沖壓、注塑和表面處理工藝,為電子設(shè)備提供高質(zhì)量的外殼解決方案。

金屬零件制造將朝著更強度高、更高精度、更高環(huán)保性的方向發(fā)展。新材料的研發(fā)和應(yīng)用將推動金屬零件的性能提升;智能制造和精密加工技術(shù)的發(fā)展將提高生產(chǎn)效率和產(chǎn)品質(zhì)量;環(huán)保生產(chǎn)將成為金屬制造行業(yè)的重要趨勢,推動行業(yè)可持續(xù)發(fā)展。金屬零件制造是工業(yè)制造中不可或缺的一環(huán),涉及金屬材料的加工、成型、熱處理等多個工藝過程。金屬零件普遍應(yīng)用于汽車、航空航天、機械制造、電子工業(yè)等領(lǐng)域,其質(zhì)量和性能直接關(guān)系到之后產(chǎn)品的整體性能和可靠性。金屬材料種類繁多,常見的有鐵、鋁、銅、鎂、鈦等。每種金屬都有其獨特的物理和化學(xué)特性,如鐵的強度和韌性、鋁的輕質(zhì)和耐腐蝕性。在金屬零件制造中,選擇合適的金屬材料是確保產(chǎn)品質(zhì)量和成本效益的關(guān)鍵。金屬零件的抗彎曲韌性是評價其在受到彎曲力時的安全性的重要指標。

自動化生產(chǎn)線是現(xiàn)代金屬零件制造的重要趨勢。它通過集成各種自動化設(shè)備和控制系統(tǒng),實現(xiàn)零件的自動上料、加工、檢測、下料等全過程自動化生產(chǎn)。自動化生產(chǎn)線具有生產(chǎn)效率高、產(chǎn)品質(zhì)量穩(wěn)定、人工成本低等優(yōu)點。在自動化生產(chǎn)線上,機器人、數(shù)控機床等自動化設(shè)備發(fā)揮著關(guān)鍵作用。隨著智能制造技術(shù)的不斷發(fā)展,自動化生產(chǎn)線正朝著更智能、更靈活的方向發(fā)展。逆向工程技術(shù)是一種從實物或模型出發(fā),通過測量、掃描等手段獲取其三維數(shù)據(jù),并據(jù)此進行產(chǎn)品設(shè)計或制造的技術(shù)。在金屬零件制造中,逆向工程技術(shù)可以用于復(fù)制或改進現(xiàn)有零件的設(shè)計和生產(chǎn)工藝。通過逆向工程,可以快速獲取零件的幾何信息和制造參數(shù),為后續(xù)的加工制造提供有力支持。此外,逆向工程技術(shù)還可以與CAD/CAM技術(shù)相結(jié)合,實現(xiàn)零件的數(shù)字化設(shè)計和制造。金屬零件制造需要對生產(chǎn)流程進行細致的規(guī)劃和設(shè)計。山東非標金屬零件制造流程

金屬零件的導(dǎo)電性能是評價其在電氣應(yīng)用中的重要性能指標。溫州精密金屬零件制造貨源充足

金屬零件制造的一步是選擇合適的原材料。原材料的選擇取決于零件的使用環(huán)境、受力情況、耐腐蝕性要求等因素。常見的金屬材料包括鐵、鋼、鋁、銅、不銹鋼等。在準備原材料時,需要進行材料的切割、去毛刺、清洗等預(yù)處理工作,以確保材料表面的光潔度和加工精度。鑄造是金屬零件制造的重要工藝之一。通過熔融金屬并注入模具中,待其冷卻凝固后形成所需形狀的零件。鑄造工藝包括砂型鑄造、精密鑄造、壓鑄等多種類型。砂型鑄造成本較低,適用于大批量生產(chǎn);精密鑄造則能制造出形狀復(fù)雜、精度高的零件。鑄造過程中需要嚴格控制溫度、澆注速度和模具設(shè)計等參數(shù),以確保鑄件的質(zhì)量。溫州精密金屬零件制造貨源充足

- 浙江小型金屬零件制造批發(fā) 2025-05-08

- 遼寧金屬零件制造促銷價 2025-05-08

- 遼寧吸塑模具制造 2025-05-08

- 寧波金屬異形件制造廠家 2025-05-08

- 鎮(zhèn)江金屬件制造怎么生產(chǎn) 2025-05-07

- 溫州精密金屬零件制造貨源充足 2025-05-07

- 重慶塑膠模具交期準時 2025-05-07

- 重慶金屬結(jié)構(gòu)件制造品牌排行榜 2025-05-07

- 上海cnc金屬零件制造源頭廠家 2025-05-07

- 成都金屬零件制造市場報價 2025-05-07

- 徐州什么鉚釘收購價 2025-05-08

- 嘉興金屬壓鑄加工報價 2025-05-08

- 吉林防爆不銹鋼變頻柜 2025-05-08

- 山西大螺母 2025-05-08

- 中山家具螺絲 2025-05-08

- 鎮(zhèn)江深孔精密冷鍛件 2025-05-08

- 青浦區(qū)英制齒輪配件大全 2025-05-08

- 杭州木制防火門安裝 2025-05-08

- 石墨板墊片貴嗎 2025-05-08

- 新西蘭實心門把手量大從優(yōu) 2025-05-08