福建電子線束制造廠家

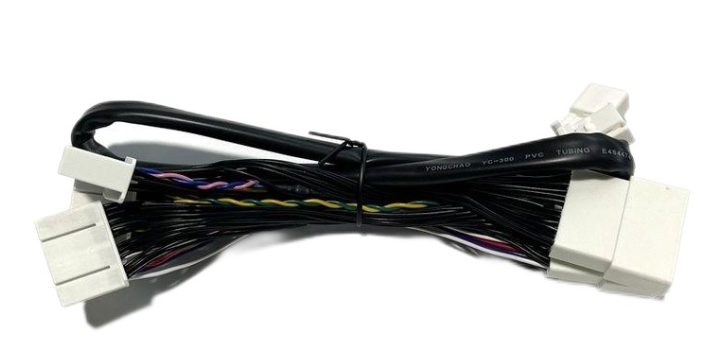

線束為某一負載源組提供整體的服務設備,如中繼線、開關設備、控制系統等。一.話務理論的基本研究內容是研究交通量、唿損和線束容量之間的關系。因此,線束是話務理論中一個重要的基本概念。二.線束的服務對象是負載源,通常指用戶設備;廣義上講,上一級設備是下一級設備的負荷源。在電話通信中,負載源也被稱為呼叫源,線束中包含的服務設備的數量被稱為線束容量。三.線束的標準主要取決于其壓接率的計算,而壓接率的計算需要專門的儀器。標準截面檢測儀是專門為檢測線束是否合格而設計的更有效的檢測儀。主要是通過切割、拋光、腐蝕、觀察、測量。數量和計算等幾個步驟來完成。線束的設計和制造需考慮耐溫、耐壓、防腐等因素。福建電子線束制造廠家

線束廣泛應用于各種場景,以下是其中一些常見的應用場景:1、汽車工業:在汽車制造中,線束用于傳輸電力、信號和數據,連接車輛各個系統和組件,例如發動機控制單元、儀表板、車燈、音響系統等。2、電子設備:線束在各種電子設備中都有應用,如計算機、手機、電視、家電等,用于連接電源、數據傳輸、信號傳輸等,保證設備的正常工作和通信。3、航空航天工業:在航空航天領域,線束承擔著關鍵的功能,用于飛機、衛星、航天器等的電力傳輸、信號傳輸、通信和控制系統。4、電力行業:線束用于電力輸電、配電和控制系統,連接變壓器、開關設備、電表等,確保電力的安全傳輸和分配。5、通信設備:線束被廣泛應用于通信基站、光纖傳輸設備、網絡設備等,用于提供電力供應、信號傳輸和數據傳輸。6、醫療設備:醫療行業中的各種設備和儀器,如超聲儀、心電監護儀、X射線機等,都使用線束連接電源和傳感器。西安各類電子線束非標定制在通信行業中,線束的使用需要考慮到信號傳輸的速度和質量等因素,因此需要選擇合適的材質和規格。

線束的生產工藝流程主要包括以下步驟:1.來料檢驗與存儲:對原材料進行檢驗,確保符合生產要求,然后將其存儲起來以備后續使用。2.下線:根據設計圖紙,將不同規格的線導線根據工藝文件的長度、顏色、線材、線徑進行裁切、剝頭、捆扎的過程。3.壓接:將裁剪完成的電線用小壓接機壓接上端子(現在很少有錫焊的了),有時候可以一個端子壓接多根電線。4.分裝:將壓接好的電線根據分裝工藝要求分裝,就是將端子插入護套內。5.組裝:將分裝完成的小總成在圖板上按回路走向組裝完成(膠帶或拉帶捆扎成束,就是線束)。6.回路檢測:在專門的回路檢測設備上按預先制定的回路方向做導通試驗(不帶負荷,故不影響線束的功能)。7.外觀檢測:用肉眼檢測一些外觀件是否達標,是否缺少附件等。

線束分類:1、車身線束:是從駕駛室的左側貼著地板行走,連接油箱傳感器和后尾燈。2、發動機線束:連接發動機上的各種傳感器和執行器,圍繞在發動機的周圍。3、儀表板線束:與車身或者底盤線束連接,沿著管梁行走連接儀表板上的各種電器件如組合儀表、空調開關、收放機、點煙器等。4、門線束:連接門內板上的所有電器件,如中控鎖,玻璃升降器,揚聲器等。5、前圍線束:從駕駛室過來,沿著翼子板和前保險杠骨架連接前圍的電器件如側轉向燈和前組合燈,喇叭、電子風扇等。6.汽車電線束一般設計成H型和E型,簡單一些的也設計成T型。在電子設備中,線束的布局和走線需要考慮到設備的結構和美觀性,因此需要進行合理的設計。

線束的阻燃性能要求如下:對于厚度為3~13mm的樣品,燃燒速度應小于40mm/min。對于厚度小于3mm的樣品,燃燒速度應小于70mm/min。如果樣品在100mm的標志前熄滅,則燃燒速度亦應視為符合要求。這些要求是為了保證線束在特定環境條件下,例如高溫、明火等情況下,具備一定的阻燃能力,以提高整個電路系統的安全性。此外,在阻燃A類、B類和C類的試樣安裝中,還有特定的要求。例如,對于至少有一根導體截面超過35mm2的電纜,每個電纜試樣段應使用金屬線分別固定在鋼梯的各個橫垱上。電纜試樣段應呈單層安裝在鋼梯前面,電纜試樣段間的間隔應為0.5倍電纜直徑,但不超過20mm,無論采用標準鋼梯還是寬型鋼梯,試樣邊緣與鋼梯內側垂直面的距離應為50mm。標準鋼梯上試樣的寬度應為300mm,寬型鋼梯上試樣的寬度應為600mm。這些要求是為了保證線束在特定安裝條件下,具備一定的阻燃能力,以避免因安裝不當而導致的安全隱患。線束在電子設備中具有多種應用,如汽車、通信、工業控制等,需要根據不同應用場景進行設計。無錫汽車線束制造廠家

線束的常見故障包括斷路、短路、接觸不良等,需要進行排查和處理。福建電子線束制造廠家

線束的常見故障主要有以下幾種:1、插接器接觸不良:這可能是由于插接器松動、氧化、變形等原因引起的,會導致電路無法正常工作。2、導線短路、斷路或搭鐵:導線絕緣層損壞、線束端子氧化、電氣設備故障、人為操作不當等原因都可能導致這些故障,它們會導致電路異常工作,甚至損壞電氣設備。3、自然老化或損壞:線束使用時間過長,或者由于環境因素(如高溫、潮濕、腐蝕等)的影響,可能導致線束的絕緣層、機械強度等逐漸下降,從而引發各種故障。4、人為原因:不正確的安裝、接線或維修操作也可能會損壞線束,比如破壞線束部件、使用錯誤的工具等。福建電子線束制造廠家

- 江門汽車線束設備 2025-05-02

- 杭州電子線束組裝 2025-05-02

- 四川機械電子線束制造廠家 2025-05-02

- 電源線束企業 2025-05-02

- 河北各類電子線束定制加工 2025-05-02

- 杭州充電樁線束組裝 2025-05-02

- 江門充電樁線束插頭 2025-05-02

- 重慶連接線線束廠家 2025-05-02

- 廣州全車線束企業 2025-05-02

- 廣東電子線束生產廠商 2025-05-02

- 金山區使用無線通信模塊解決方案生產廠家 2025-05-02

- 廣東汽車高音多媒體喇叭批發 2025-05-02

- 河北工業連接器價格 2025-05-02

- 雙面膠帶機器 2025-05-02

- 佛山汽車電源保險絲座采購 2025-05-02

- 上海軟硬結合FPC貼片批發 2025-05-02

- 常州真空電磁閥廠家 2025-05-02

- 河北rj45網口座售價 2025-05-02

- 河南LED戶外顯示屏訂購 2025-05-02

- 廣東直流電源批發 2025-05-02