殼料模具生產商

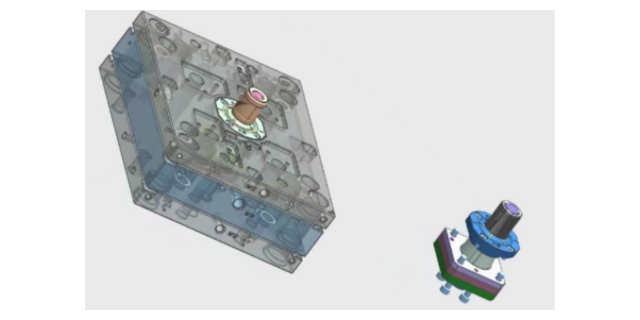

隨著科技的飛速發展,自動化技術在塑膠模具制造領域的應用日益普遍,成為推動行業發展的重要力量。自動化加工設備,如數控加工中心、自動化電火花機床、自動化磨床等,能夠實現高精度、高效率的加工,有效減少人為因素對加工質量的影響,提高產品的一致性和穩定性。在模具裝配環節,自動化裝配設備和機器人的應用逐漸普及,能夠實現模具零件的快速、準確裝配,大幅提高裝配效率,縮短模具制造周期。自動化檢測設備能夠實時對模具加工過程和產品質量進行監測和分析,及時反饋數據并自動進行調整,提高檢測的準確性和及時性。例如,自動化的光學檢測系統可快速檢測模具表面的缺陷、尺寸偏差等問題,為質量控制提供有力支持。自動化趨勢不僅提升了塑膠模具制造的效率和質量,還降低了勞動強度,為行業的轉型升級帶來了新的機遇和挑戰。塑膠模具制造企業通過持續創新,開發出更高效、更節能的模具制造工藝。殼料模具生產商

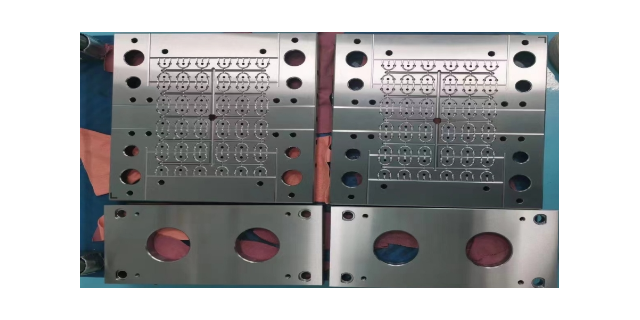

銑削加工在塑膠模具制造中占據著舉足輕重的地位,是塑造模具復雜形狀的關鍵工序。借助數控銑床,能夠對模具材料進行高精度的切削加工,準確地勾勒出型腔、型芯等關鍵部件的輪廓。在銑削過程中,刀具的合理選用尤為重要。高速鋼刀具常用于粗銑,其具備較高的切削速度,可快速去除大量材料,提高加工效率;而硬質合金刀具則憑借其高硬度與耐磨性,常用于精銑加工,能夠實現微米級的尺寸精度與低粗糙度的表面質量。以加工手機殼塑膠模具的型腔為例,先使用大直徑的高速鋼刀具進行粗銑,快速銑出大致形狀,再換用小直徑的硬質合金刀具進行精銑,對細節部位進行精細雕琢,確保型腔尺寸精度符合設計要求,為塑料制品的高質量成型奠定基礎。泉州塑料模具哪家好工業產品的塑膠模具設計要兼顧功能性與外觀美感,提升產品附加值。

引入數字化管理系統,實現塑膠模具制造過程的精細化管理。通過 ERP 系統對企業的采購、生產、銷售等環節進行信息化管理,提高運營效率。利用 MES 系統對生產過程進行實時監控,收集和分析生產數據,實現對生產進度、質量、設備狀態等的準確掌控。借助大數據分析技術,對模具制造過程中的數據進行挖掘和分析,為工藝優化、成本控制和質量改進提供數據支持,推動企業管理水平的提升。致力于打造具有影響力的塑膠模具品牌,將品質和服務作為品牌建設的中心。通過提供品質的模具產品和售后服務,樹立良好的品牌口碑。積極參加國內外行業展會,展示企業的技術實力和產品優勢,提升品牌。同時,利用互聯網平臺,開展品牌宣傳和推廣活動,擴大品牌影響力。通過品牌建設,增強客戶對企業的信任和認可,提升企業在市場中的競爭力。

電火花加工在塑膠模具制造中發揮著重要作用,尤其適用于解決傳統加工難以完成的任務。當模具中存在窄縫、深孔或復雜異形結構時,放電加工可通過放電腐蝕原理進行加工。以手機按鍵模具為例,按鍵上的字符和圖案精度要求高,形狀復雜,采用放電加工能在模具表面準確復刻出這些細節,且不會對模具整體結構造成影響。此外,在加工過程中,通過精確控制放電參數,如脈沖寬度、脈沖間隔和放電電流,實現對加工表面粗糙度和尺寸精度的準確控制,確保模具加工質量。辦公設備的塑膠模具為打印機、復印機等產品提供堅固耐用的外殼與零部件。

伴隨科技的持續進步,在光學器件、生物芯片、微流控芯片等領域,對塑膠模具微納結構的加工需求愈發旺盛。微納級精度的模具對于這些產品的性能起著決定性作用。為達成這一高精度要求,光刻、電子束刻蝕、離子束刻蝕等先進的微納加工技術應運而生。以制造高分辨率衍射光學元件模具為例,光刻技術能夠利用光化學反應,通過掩膜版將設計好的納米級光柵圖案轉移到光刻膠上,再經過后續的刻蝕工藝,精確控制模具表面的光柵線條寬度和深度,使模具制造的光學元件光學性能達到國際水平。憑借微納加工技術,能夠在極小的空間內制造出復雜且精細的結構,推動相關領域產品朝著微型化、高性能化的方向不斷發展。塑膠模具制造過程中的質量追溯系統,便于對模具質量問題進行快速排查與解決。殼料模具生產商

通訊設備的塑膠模具要求具備高尺寸精度與電磁屏蔽性能,確保產品質量。殼料模具生產商

建立完善的質量檢測體系,對塑膠模具制造全過程進行嚴格把控。原材料入廠時,進行化學成分分析和機械性能測試,確保材料符合標準。在加工過程中,運用三坐標測量儀對關鍵尺寸進行實時監測,一旦發現尺寸偏差超出允許范圍,立即調整加工參數。模具裝配完成后,除進行試模調試外,還會對模具的外觀、表面粗糙度等進行檢查。對于大型或高精度模具,采用工業 CT 掃描技術,檢測模具內部結構是否存在缺陷,通過檢測手段,將模具不良率控制在低水平。殼料模具生產商

- 長沙玩具注塑模具 2025-05-13

- 青島專業塑膠模具供貨商 2025-05-13

- 西安充電器外殼模具 2025-05-13

- 無錫家用電器外殼塑膠模具企業 2025-05-13

- 蘇州玩具塑膠模具公司 2025-05-13

- 廈門塑料模具訂做廠家 2025-05-13

- 紹興塑膠模具供應商 2025-05-13

- 殼料模具生產商 2025-05-12

- 泉州塑料模具多少錢 2025-05-12

- 青島模具哪家優惠 2025-05-12

- 黑龍江醫療級O型圈品牌 2025-05-13

- 安徽塑料干冰冷藏箱價格 2025-05-13

- 安徽聚酯氨綸萬向輪實用 2025-05-13

- 南京密封件多少錢 2025-05-13

- 溫州密封件廠家 2025-05-13

- 廣東本地pla全降解奶茶吸管聯系方式 2025-05-13

- 江蘇PAI高溫密封墊批發價格 2025-05-13

- 長沙玩具注塑模具 2025-05-13

- 新疆耐腐高壓盤根廠家報價 2025-05-13

- 浙江萬向輪當天發貨 2025-05-13