東莞異形冷鐓加工哪家好

冷鐓加工對原材料有著嚴苛要求。以鋼材為例,為確保在冷鐓過程中金屬良好塑形,避免產生裂紋,要求鋼材具備較高的塑性以及較低的硬度,通常表面硬度需控制在 75 - 85HRB。同時,由于冷鐓產品多為標準件,后續很少再進行切削加工,所以原材料表面必須光滑平整,杜絕劃傷、麻斑、銹跡等瑕疵,尺寸精度也得嚴格把控,以保障坯料體積無誤,進而保證產品質量穩定。材料供應形式直接關聯冷鐓加工流程。冷拔盤料直徑一般在 2 - 16mm,每盤重量 100 - 2000kg,適合加工小型零件,因其可連續送料,能提升生產效率。而當直徑大于 16mm 時,冷拔棒料成為主流供應形式,滿足大型冷鐓件對材料規格的需求,不同的供應形式依據產品尺寸與加工需求靈活選用,為冷鐓加工提供適配的材料基礎。冷鐓加工的工藝中,螺母冷鐓工藝在三工位冷鐓機上生產可省去整形,但大規格螺母不經整形會影響質量。東莞異形冷鐓加工哪家好

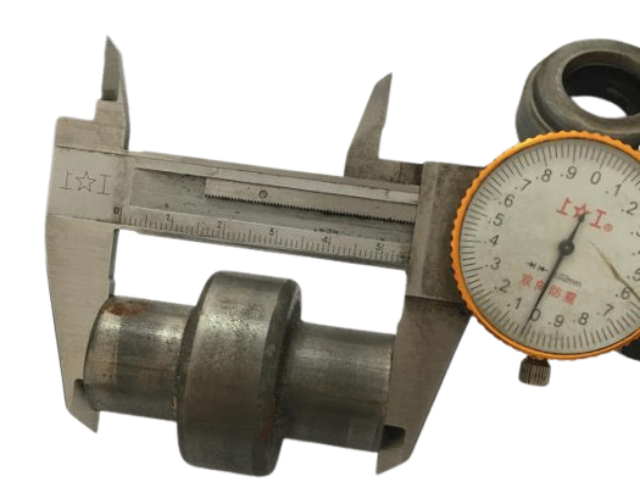

檢測環節嚴格質量檢測:建立的質量檢測體系,在加工過程中對產品尺寸精度、表面質量、力學性能等進行嚴格檢測。采用卡尺、千分尺、光學測量儀檢測尺寸精度;通過目視、顯微鏡檢查表面質量;利用硬度測試、拉伸試驗、沖擊試驗評估力學性能。及時發現問題并調整工藝,防止不合格產品流入下一道工序,保證產品質量。引入數字化技術:運用計算機輔助設計(CAD)、計算機輔助制造(CAM)、有限元分析(FEA)等數字化技術,在模具設計階段優化模具結構,模擬冷鐓過程,預測產品質量,提前發現潛在問題,優化工藝參數,提高加工質量和效率。上海五金冷鐓加工生產廠家螺母冷鐓工藝的切斷是關鍵工序。

異形冷鐓加工的未來發展趨勢:展望未來,異形冷鐓加工將朝著智能化、綠色化和高精度化方向發展。隨著智能制造技術的普及,異形冷鐓加工將實現生產過程的自動化和智能化控制,提高生產效率和產品質量。在環保要求日益嚴格的背景下,綠色冷鐓工藝將得到更廣泛的應用,減少對環境的污染。同時,隨著制造業的發展,對異形冷鐓件的精度和性能要求將不斷提高,異形冷鐓加工行業需要不斷創新,以適應市場的發展需求。異形冷鐓加工的國際合作與交流:在全球化的背景下,異形冷鐓加工行業的國際合作與交流日益頻繁。各國企業和科研機構通過技術交流、合作研發等方式,分享先進的技術和經驗,共同推動異形冷鐓加工技術的發展。國際合作不僅有助于企業引進國外先進的技術和設備,提高自身的技術水平和競爭力,還能拓展國際市場,促進異形冷鐓加工行業的全球化發展。

異形冷鐓加工的技術創新:技術創新是推動異形冷鐓加工行業發展的動力。在模具材料、加工工藝、設備制造等方面,不斷進行技術創新,提高異形冷鐓加工的水平。例如,研發新型模具材料,提高模具的耐磨性和壽命;開發新的冷鐓工藝,降低加工成本,提高產品質量;采用先進的設備制造技術,提高設備的自動化程度和精度。技術創新不僅可以滿足市場對異形冷鐓產品的需求,還能提升企業的核心競爭力。異形冷鐓加工的表面處理技術:異形冷鐓件的表面質量直接影響其性能和外觀。為提高異形冷鐓件的表面質量,常采用各種表面處理技術。例如,通過電鍍、熱浸鍍等方法在零件表面形成一層金屬保護膜,提高零件的耐腐蝕性和耐磨性。采用拋光、拉絲等表面處理工藝,改善零件的表面光潔度和質感。對于一些對表面性能要求較高的異形件,還可采用化學氣相沉積(CVD)、物相沉積(PVD)等先進的表面處理技術,在零件表面形成一層高性能的薄膜,提高零件的表面硬度和耐磨性。冷鐓加工的工藝中,螺母冷鐓工藝的馬蹄印大小對后續工序有直接影響。

冷鐓技術在異形件加工中的應用:以往,異形件加工多依賴切削工藝,不僅效率低、材料浪費嚴重,且產品性能欠佳。冷鐓技術的興起,為異形件加工開辟新路徑。借助特殊設計的模具與工藝參數,冷鐓可實現異形件的一次成型,不僅大幅提升生產效率,還保留金屬纖維的連續性,提高產品強度。例如,在汽車零部件制造中,復雜形狀的連接件通過冷鐓技術加工,質量與性能均能滿足嚴苛要求,拓寬冷鐓技術的應用領域。冷鐓加工中的潤滑技術:潤滑在冷鐓加工中不可或缺,直接影響模具壽命與產品質量。合適的潤滑劑能降低金屬與模具間的摩擦系數,減少磨損,讓金屬流動更均勻。在冷鐓高強度合金鋼時,常用的石墨乳潤滑劑,能在模具與坯料間形成潤滑膜,有效降低摩擦力,防止粘模現象。此外,隨著技術進步,新型納米潤滑劑應運而生,憑借更優異的潤滑性能,為冷鐓加工的高質量發展提供有力支撐。冷鐓加工的工藝中,用較小直徑的線材冷鐓生產螺母是常用方法。上海五金冷鐓加工生產廠家

冷鐓加工的工藝可減少設備投資和生產場地占用。東莞異形冷鐓加工哪家好

在不銹鋼冷鐓加工領域,模具設計和工藝參數優化方面涌現出眾多成功案例,為行業發展提供了寶貴經驗。申億精密在大規格緊固件冷鐓生產上取得成果。以往行業鍛造大規格緊固件多采用熱鐓工藝,存在能耗高、質量不穩定、效率低等問題。申億精密董事長王凱波決心運用冷鐓工藝進行突破,而冷鐓大規格緊固件的關鍵在于模具。公司抽調十余名技術骨干組建研發團隊,由經驗豐富的工程師帶隊。設計過程中,充分考慮氣流、壓力、溫度等因素對模具的影響,對多種材料進行試驗,探尋更耐磨、抗沖擊的材質。經過7個月反復嘗試,成功設計出適用模具,并不斷升級迭代至第四代。搭配自主研發的模具,申億精密引入全球首臺鐓鍛力850噸的多工位零件冷鐓成型機“hbf-536ul”,該設備可生產直徑達42毫米的桿類零件,一分鐘設計產能60個,與既有分步式生產方式相比,占地面積為20%,能耗降低70%,用工減少15%,單位時間產出高出8至10倍,材料利用率提高8%,極大提升了生產效率與經濟效益。東莞異形冷鐓加工哪家好

- 山東摩托車螺絲多少錢 2025-05-07

- 中山家具螺絲價格 2025-05-06

- 青島非標緊固件哪家好 2025-05-06

- 濱州滾花螺母價格 2025-05-06

- 江蘇開槽螺絲廠家 2025-05-06

- 中山螺絲哪家好 2025-05-06

- 蘇州法蘭螺絲價格 2025-05-06

- 德州四方螺母規格 2025-05-06

- 上海四方緊固件 2025-05-06

- 東莞異形冷鐓加工哪家好 2025-05-06

- 河南塑膠塑料廠家 2025-05-07

- 三明蝶閥O型圈 2025-05-07

- 錫山區特殊展臺搭建 2025-05-07

- 新西蘭歐式大拉手 2025-05-07

- 浙江工業電柜拉手供應商 2025-05-07

- 臺州PA113D打印定制 2025-05-07

- 可定制墊片報價表 2025-05-07

- 浙江合金壓鑄加工 2025-05-07

- 泰州高穩定性佐敦涂料 2025-05-07

- 珠海三元乙丙橡膠管生產廠家 2025-05-07