珠海電工器材制造失效分析不良率降低

FMEA(失效模式與影響分析)是一種系統化的方法,普遍應用于產品設計、制造過程以及服務流程中,旨在識別潛在的失效模式,評估其對系統性能的影響程度,并提前采取措施預防或減輕這些影響。它不僅是一種工具,更是一種思維方式,鼓勵團隊從防錯而非糾錯的角度出發,進行前瞻性的風險管理。在產品設計階段,FMEA幫助工程師識別出可能的設計缺陷,比如材料選擇不當、部件間干涉或裝配困難等,通過量化分析每個失效模式的嚴重度、發生頻度和探測度,確定關鍵控制點,從而在開發早期就進行優化設計,避免后期高昂的更改成本。FMEA還促進了跨部門間的溝通與協作,因為從設計到生產再到售后的每一個環節都需要參與進來,共同評估潛在風險,確保產品從概念到市場的每一步都盡可能穩健可靠。通過FMEA對物流方案進行優化,可降低運輸延誤與貨物丟失風險。珠海電工器材制造失效分析不良率降低

在運輸車及其零部件的制造失效分析中,還需要特別注意一些常見的失效模式,如沿晶脆性斷裂、解理斷裂等。這些失效模式往往與材料的微觀結構、合金元素、有害微量元素以及晶粒尺寸等因素密切相關。例如,如果運輸車的某個關鍵零部件在低溫環境下發生了沿晶脆性斷裂,那么就需要分析是否是合金元素在晶界貧化,或者是晶界與環境相互作用導致了這種失效。這就需要失效分析人員具備扎實的材料學、金屬學以及斷裂物理等方面的知識,能夠綜合運用各種分析手段和技術,準確找出失效原因,并提出有效的改進措施。通過這樣的失效分析,可以不斷提升運輸車及其零部件的制造質量,確保其在各種服役條件下的可靠性和安全性。深圳新能源整車制造失效分析引入FMEA,企業創新能力得到加強。

FMEA七步法是一種系統而全方面的質量管理工具,它幫助企業在產品設計、制造過程及服務提供等各個環節中,預先識別并評估潛在的失效模式及其影響,從而制定有效的預防措施來降低風險。這一方法包括定義范圍、繪制流程圖、列出功能要求、分析失效模式、評估風險優先級、確定原因/機理以及制定并實施改進措施這七個步驟。從定義范圍開始,企業需明確FMEA分析的對象和目的,確保后續工作的針對性;接著,通過繪制流程圖,清晰展現產品或服務從輸入到輸出的全過程,便于識別各環節的潛在問題。在列出功能要求時,詳細界定每個組件或步驟的預期性能,為失效模式的識別奠定基礎。隨后,深入分析每一種可能的失效模式,評估其對系統性能、安全性、成本及客戶滿意度的潛在影響,并利用風險優先數(RPN)來確定優先解決的高風險項。在此基礎上,進一步探究失效的根本原因和機理,制定針對性的改進措施,并跟蹤實施效果,確保風險得到有效控制,不斷提升產品或服務的質量水平。

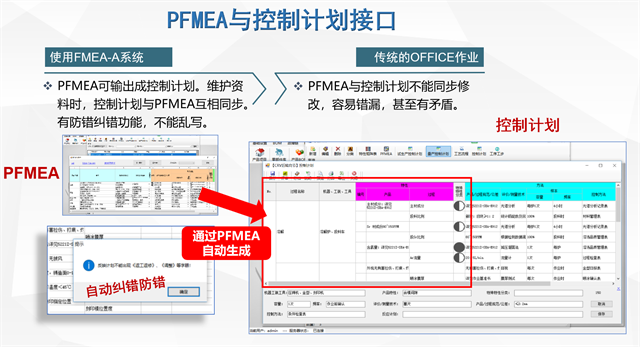

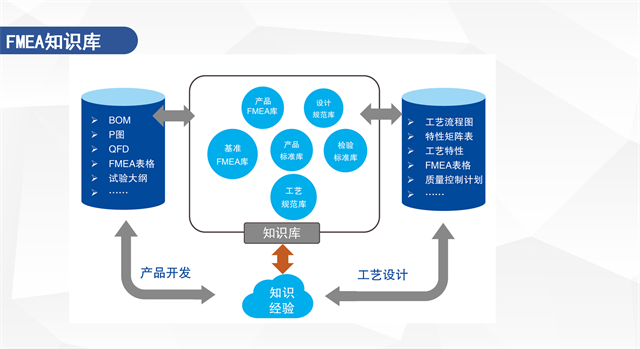

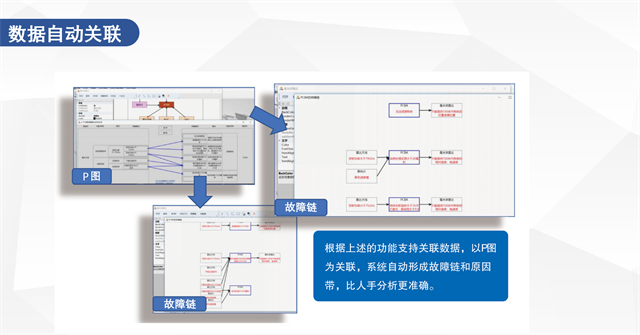

在快速變化的市場環境中,企業FMEA軟件成為推動持續改進和精益生產的重要驅動力。它不僅能夠幫助企業實現質量管理的數字化和智能化,還能與其他管理系統如ERP、PLM等無縫集成,形成完整的企業管理閉環。通過實時數據監控和趨勢分析,企業可以及時發現生產過程中的異常波動,迅速采取糾正措施,避免質量問題進一步擴大。FMEA軟件還支持歷史數據積累和知識管理,為企業的持續改進提供寶貴的數據支持。借助這些功能,企業能夠不斷優化生產流程,提升產品質量和生產效率,從而在激烈的市場競爭中脫穎而出。企業FMEA軟件以其強大的功能和靈活性,成為企業提升質量管理和生產效益不可或缺的工具。引入FMEA,企業市場競爭力明顯提升。

在進行的氣壓動力機械及元件制造失效分析時,除了對系統元件的逐一排查外,還應考慮元件間的相互作用以及整個系統的協調性。例如,當發現氣缸動作無力時,除了檢查氣缸本身的密封性和磨損情況外,還應關注供氣管道的暢通性、壓力控制閥的調節準確性以及油霧器的潤滑效果。因為供氣不足、壓力不穩定或潤滑不良都可能影響氣缸的正常工作。此外,失效分析還應考慮環境因素,如溫度、濕度、粉塵等對系統元件的影響。這些因素可能導致元件性能下降或加速老化,從而引發系統失效。因此,在進行失效分析時,必須全方面考慮各種因素,綜合運用多種分析手段,才能準確找出失效原因,提出有效的改進措施,確保氣壓動力機械及元件的可靠性和穩定性。通過FMEA對制造工藝進行優化,可減少加工缺陷與材料浪費。深圳新能源整車制造失效分析

FMEA讓風險管理變得更加科學、系統。珠海電工器材制造失效分析不良率降低

儀器失效分析是確保實驗室和工業生產中設備穩定運行的關鍵環節。當一臺精密儀器突然停止工作,或者其測量結果出現明顯偏差時,失效分析便顯得尤為重要。這一過程通常從儀器的外觀檢查開始,技術人員會仔細查看儀器是否有物理損傷或異常磨損。接著,通過專業測試設備對儀器的各項性能指標進行檢測,以定位失效的具體部位。在必要時,還需拆解儀器,深入分析其內部構造和電路系統,查找潛在的缺陷或故障點。此外,結合儀器的使用記錄和維護歷史,可以進一步分析失效的原因,是設計缺陷、材料老化,還是操作不當所致。儀器失效分析不僅有助于快速恢復生產,還能為后續的儀器采購和使用提供寶貴的參考依據,避免因同類問題導致的重復失效。珠海電工器材制造失效分析不良率降低

- 山東家用清潔衛生電器制造失效分析不良率降低 2025-06-15

- 珠海電工器材制造失效分析不良率降低 2025-06-14

- 安徽商用車制造失效分析不良率降低 2025-06-14

- 桂林模具制造失效分析不良率降低 2025-06-14

- 佛山動力系統制造失效分析零缺陷管理 2025-06-14

- 浙江照明器具制造失效分析 2025-06-14

- 南昌增材制造裝備制造失效分析零缺陷管理 2025-06-14

- 福州錄像制造設備制造失效分析 2025-06-14

- 濟南電池制造失效分析零缺陷管理 2025-06-13

- 福建深海石油鉆探設備失效分析不良率降低 2025-06-13

- 湖州適合大型企業的管理軟件 2025-06-15

- 浦東新區智能化地基加固檢測大概費用 2025-06-15

- 杭州小語種說明書翻譯價格比較 2025-06-15

- 普陀區品牌國內集裝箱貨物運輸代理廠家電話 2025-06-15

- 成都入住酒店客房控制系統投資 2025-06-15

- 杭州低價亂價**哪家好 2025-06-15

- 宿遷香港留學服務 2025-06-15

- 河南方便上海跨境電商產業聚集區入駐哪家好 2025-06-15

- 意大利專利申請材料 2025-06-15

- 常州展會策劃多少錢 2025-06-15