蚌埠制冷設備螺桿機組設計

螺桿機組的全生命周期服務體系,推動行業服務模式向專業化、智能化升級。從項目前期的需求分析階段開始,專業團隊運用 BIM 技術進行機房模擬布局,優化管路走向與設備安裝位置,減少施工誤差。設備交付后,通過智能監測終端實時采集運行數據,結合大數據分析與故障樹模型,實現設備健康狀態的精細評估。當檢測到潛在故障時,系統自動生成維修工單并推送至運維人員,同時提供標準化維修流程指引。此外,定期的設備性能檢測與能效審計服務,通過專業儀器對機組制冷量、能耗比等關鍵指標進行測試,提出針對性的優化方案,幫助用戶持續提升設備運行效率,降低全生命周期成本,真正實現 “交鑰匙” 式的一站式服務體驗。風冷螺桿機組配備智能變頻風機與自動百葉窗,根據環境溫度動態調節,節能率達 40%。蚌埠制冷設備螺桿機組設計

螺桿機組的遠程診斷技術打破了傳統運維的時空限制,極大提升了設備管理效率。借助內置傳感器和通信模塊,機組運行時的壓力、溫度、振動等關鍵數據可實時上傳至云端服務器,專業工程師通過數據分析平臺,遠程查看機組運行狀態,快速定位故障點。例如,當檢測到排氣溫度異常升高時,系統會自動預警,工程師可遠程調取詳細參數,判斷是制冷劑泄漏、散熱風扇故障還是壓縮機內部問題,及時制定維修方案。這種遠程診斷模式不僅減少了人工巡檢成本,還能在故障萌芽階段介入處理,避免因停機造成的生產損失,讓螺桿機組的運維更加智能高效。上海冰源冷凍螺桿機組生產廠家水冷螺桿機組采用高效換熱管,熱交換效率提升 15%,冷卻性能穩定可靠。

螺桿機組的全鏈條服務體系為用戶提供了保障。從項目設計階段開始,專業團隊運用 CFD 流體模擬技術,對機房氣流組織、管路壓降進行優化設計,確保系統運行效率;施工過程中采用 BIM 技術進行碰撞檢測,避免管路交叉干涉。設備交付后,建立專屬運維檔案,通過智能監測終端實時追蹤運行數據,定期生成能效分析報告與維護建議。售后服務網絡覆蓋全國,配備專業應急維修團隊,承諾 2 小時內響應、4 小時到達現場處理故障。同時,提供操作人員培訓服務,通過理論授課與實操演練,幫助用戶掌握設備運行維護技能,實現從設備供應到運營管理的全周期服務,提升用戶使用體驗與設備價值。

螺桿機組的智能潤滑管理系統,極大提升了設備的可靠性與使用壽命。傳統人工潤滑方式存在加注量不精細、周期不固定等問題,而智能潤滑系統通過壓力傳感器和流量監測裝置,實時采集潤滑油的溫度、壓力、黏度等數據,結合機組運行狀態,利用算法精確計算潤滑油需求量,自動調整加注量與加注頻率。當檢測到潤滑油污染或性能下降時,系統立即發出警報并啟動自動更換流程,避免因潤滑不良導致的部件磨損。此外,智能潤滑系統還能對潤滑油的使用數據進行分析,預測關鍵部件的磨損趨勢,提前制定維護計劃,將設備故障率降低 40%,使螺桿機組的大修周期延長至 6 萬小時以上。螺桿機組應用于基因編輯實驗室,恒溫穩定性達 ±0.0008℃,保障實驗準確性。

螺桿機組針對極端環境的適應性設計彰顯前列科技實力。在南極科考站,機組配備九重防凍保護與液態氦蓄熱系統,可在 - 90℃溫環境下快速啟動,通過七級噴氣增焓技術,制熱量提升至額定工況的 250%。面對沙漠 80℃高溫,風冷螺桿機組采用液冷 - 風冷復合散熱與智能遮陽系統,結合石墨烯基相變材料蓄熱技術,將冷凝溫度控制在 100℃以內,制冷量維持率達 78%。在海拔 8000 米的高原地區,機組搭載自適應氣壓補償裝置與智能富氧系統,根據氣壓變化自動調節吸氣壓力與燃燒效率,制冷量衰減控制在 0.5% 以內,為高海拔科研觀測提供穩定溫控。防爆螺桿機組通過 Ex d IIC T6 認證,適用于油氣開采、涂料生產等高風險環境。安慶風冷螺桿機組一體機

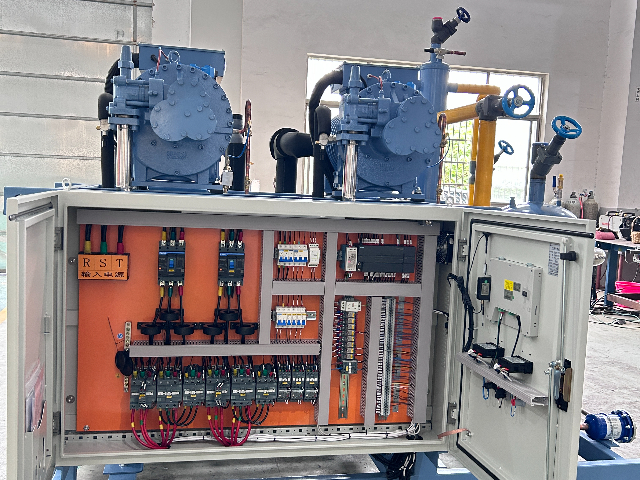

螺桿機組配備高低壓保護、缺相保護等 8 重安全機制,運行更可靠。蚌埠制冷設備螺桿機組設計

隨著科技的不斷進步,螺桿機組正朝著智能化、高效化和環保化的方向發展。智能化體現在機組配備先進的控制系統,能夠實時監測運行數據,通過大數據分析和人工智能算法,自動優化運行參數,潛在故障并發出預警,實現故障診斷和遠程維護。在高效化方面,研發人員不斷改進壓縮機的結構設計,采用新型材料和加工工藝,進一步提升容積效率和絕熱效率,降低能耗。環保化進程中,機組逐漸采用環保型制冷劑替代傳統高 GWP 值制冷劑,減少對臭氧層的破壞和溫室氣體排放,同時優化系統設計,降低運行過程中的噪聲污染,以適應日益嚴格的環保要求。蚌埠制冷設備螺桿機組設計

- 南京速凍庫螺桿機組定做 2025-06-10

- 池州冷凍食品螺桿機組批發價格 2025-06-10

- 舟山冷庫工程螺桿機組 2025-06-10

- 舟山水冷螺桿機組公司 2025-06-10

- 淮安速凍食品螺桿機組定制 2025-06-10

- 蚌埠制冷設備螺桿機組設計 2025-06-10

- 宿遷車間降溫螺桿機組價格 2025-06-10

- 上海冰源冷凍螺桿機組生產廠家 2025-06-10

- 常州制冷設備螺桿機組批發 2025-06-10

- 泰州水冷螺桿機組生產廠家 2025-06-10

- 湖北風葉高速試驗箱安裝 2025-06-10

- 浙江硅鋼縱剪機生產廠家 2025-06-10

- 全自動化鋼鐵材料熒光光譜分析儀 2025-06-10

- 宜興測試工控設備方案 2025-06-10

- 中山塑鋼PET打包帶生產線設備成品 2025-06-10

- 北京提供食品膠管廠家 2025-06-10

- 常州地下車庫生產廠家 2025-06-10

- 寧波玻璃破碎機選型 2025-06-10

- 歐洲雙泵型微射流均質機參數 2025-06-10

- 煙臺防腐型液環真空泵定制 2025-06-10