四川鐵路箱梁自動生產線節省多少人工

詳情↓模板安裝泡沫劑封堵縫隙監理驗收頂板鋼筋安裝之后,先自檢合格再報質檢工程師驗收,質檢工程師驗收合格后再報監理驗收,驗收內容主要為鋼筋尺寸及間距、鋼筋綁扎及焊接質量、鋼筋保護層厚度、波紋管坐標定位等。如果有需要整改的部位,堅決要在整改完成后再復檢合格,監理方同意進入下一道工序才能進入混凝土澆筑階段。鋼筋及模板報監理驗收4、混凝土澆筑及養護混凝土澆筑應注意將混凝土振搗密實,特別是梁兩端的鋼筋加密區,振動到混凝土停止下沉、不出氣泡、表面呈現浮漿為止。因為梁的兩端混凝土振搗質量直接影響到預應力張拉作業,如果因振搗不密實導致梁體兩端強度達不到張拉要求,那么張拉時可能會引起混凝土開裂現象,因此,混凝土振搗密實是提升梁體強度的關鍵性工作。詳情↓混凝土澆筑混凝土初凝完后,需要對箱梁頂部進行拉毛處理,這一工序是為了使得箱梁頂部混凝土與橋面整體現澆層混凝土可以進行良好的連接,從而增加橋面板整體性。頂板混凝土初凝后拉毛處理模板拆除當混凝土強度達到10Mpa之后用風動機對濕接縫部位及梁端部分進行鑿毛,鑿毛深度5-10毫米,鑿毛痕的間距為30毫米左右,鑿毛率不小于90%。循環往復直至底腹板骨架完成。四川鐵路箱梁自動生產線節省多少人工

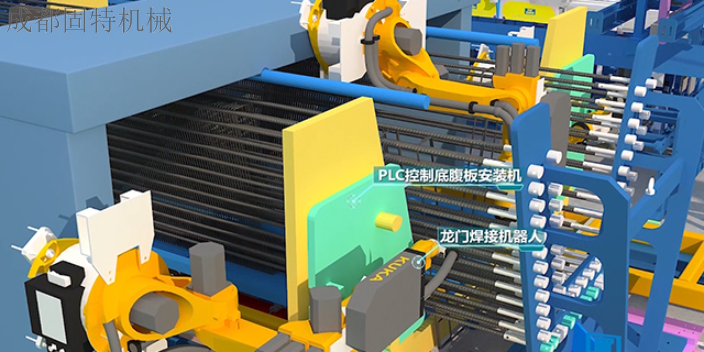

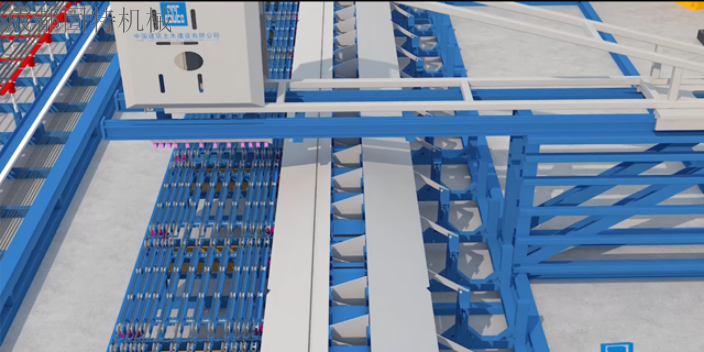

厲害了!預制箱梁施工全過程圖解,超實用!小編帶你看看玉林岑玉線項目預制箱梁首件是如何一步步施工的,具體內容包括預制箱梁施工的主要施工方法及施工關鍵技術,超實用!1、預制箱梁施工技術交底施工技術交底在樣板引路里面是施工前技術準備的關鍵工作,無論是對于管理人員還是勞務班組人員,沒有專業技術知識和深厚的質量意識做基礎,往往在施工過程中會遇到各種棘手的質量問題,不但影響工期,而且增加成本投入。詳情↓施工技術交底2、鋼筋綁扎及波紋管定位預制箱梁鋼筋綁扎是預制箱梁質量把控的關鍵工序,其主要把控項目為鋼筋尺寸、大小及間距、保護層厚度、鋼筋綁扎和焊接質量。詳情↓預制箱梁鋼筋籠綁扎依據《中建五局廣西分公司實測實量管理實施細則》,在施工過程中結合該細則對預制箱梁每個工序進行實測實量。在過程中發現問題,堅決不能將本道工序的隱患帶到下一道工序,及時整改問題,不留后患。鋼筋間距實測實量3、模板安裝及監理驗收鋼筋安裝完畢并報驗合格之后,進行模板安裝。模板安裝注意檢查模板尺寸、高程、模板拼縫是否嚴密,兩端模板有縫隙的地方用泡沫劑對其進行封堵,保證混凝土澆筑時不漏漿。廣東物聯網技術的鐵路箱梁自動生產線生產廠家借助送料機構完成縱筋裝配;

開闊設計思維,采用先進技術,保證結構,才是預應力混凝土連續箱梁橋使用目標。、提高橋梁跨越度、增加橋梁的耐久度,因此設計操作時就要做好材料的研究工作,使用科學合理的預應力索的安排手法,高效利用這種材料,合理的調整預應壓力,盡量減少產生裂縫的問題,這樣才能增加橋梁的耐久性。預應力橋梁的預應力索的安排方法始終是設計建設的重點,就目前而論,我國多采用彎起索、直線索兩種設計方法交替的手段。因為,盡管彎起索在施工操作過程中比較復雜,難以操作,但可以大幅度做到減少橋腹部開裂,相比直線索更能增加橋梁整體的耐久度,因此大跨度的預應力橋梁多使用彎起索的設計理念。,所以結構的優化設計也是一個重點,采用適當的截面形式及科學合理的中跨、邊跨計算比例才能石受力均勻,提高橋梁的使用性,實現橋梁結構的經濟性。當跨越幅度超過40m,運用變截面石,不同部位的梁高也應產生相應變化,這種變化幅度的大小通過相關計算可以得知。2施工方法、移動支架法、懸臂澆筑(拼裝)法、頂推施工法等。滿堂支架法為常用的施工工藝,施工時在全橋梁底搭設支架,架設模板,全橋現澆混凝土,達到強度后張預應力鋼束,其特點是一次成橋,無結構體系轉化。

兩種材料的熱傳導性能不同以及混凝土特有的收縮性能。鋼腹板與混凝土頂底板結合的三種方式折形鋼腹板與混凝土板連接部位應確保縱向水平剪力能夠有效傳遞,同時各組成部分構成一體承擔荷載,其連接方式分為腹板與翼緣板焊接并配置連接件的翼緣型和腹板直接伸入混凝土板的嵌入型。折形鋼腹板與混凝土頂板的翼緣型連接方式施工便利,且通過布置焊釘、開孔板以及角鋼連接件能夠滿足縱向受剪和橫向受彎要求;嵌入型連接的大優點為焊接量較少、施工相對容易,其結合部的剛度幾乎與混凝土板等同。但是上述連接構造用作底板時,鋼下翼緣底面的混凝土逆向澆筑,其工作性能與施工質量不易保證,且嵌入型接合方式界面在施工及后期維護中必須采取防水處理,以提高耐久性能。此外,還有一種結合方式——混凝土底板采用外側與折形鋼腹板截面形式一致的翼緣下包式結合方式,其優點在于,混凝土無須逆向澆筑,結合部位混凝土、鋼材以及水(空氣)三相接觸幾率降低,且下翼緣版可以替代臨時支架,方便混凝土底板施工。基于以上特點,提出相同斷面形式,折形鋼板與下翼緣的結合處設置開孔鋼板的下包型連接構造,由開孔鋼板承受軸向剪力,孔中混凝土承受面外彎矩。焊接機器人封閉焊接底腹板筋箍筋;

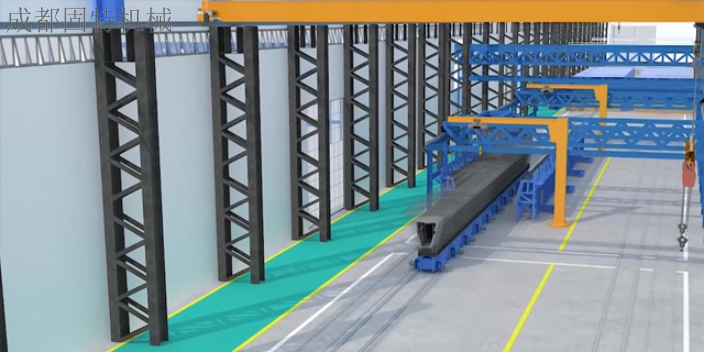

1995年——48+5*80+48Altwipfergrund橋——德國——新開橋——日本——1993年——大跨30m簡支梁橋銀山御幸橋——日本——1996年——大跨本谷橋——日本,1998年——大跨矢作川斜拉橋——日本——主跨2*235m(橋墩上為純鋼箱梁,其余部分為折形鋼腹板)南昌朝陽大橋——折形鋼腹板組合箱梁低塔斜拉橋(zhong央單索面)——中國——6塔150m跨徑通航孔(上為機動車道,兩外側箱為人行道)運寶黃河大橋——中國——110+2*200+1104、波形腹板組合梁橋的技術優勢用折形鋼腹板代替混凝土腹板,主梁自重大約可以減輕20-30%(基礎也可以減輕、抗震性能更好);折形鋼板是利用彎折成形的折形形狀來代替加勁肋,具有較高的抗剪強度;波形腹板在橋梁縱向剛度幾乎為零,大幅度提高了施加預應力的效率;腹板、上下混凝土翼緣板相互不受到約束,徐變、干燥收縮、溫差等的影響減小;無需箱梁澆筑時的豎向支立模板;箱梁腹板制作可以實行工廠化,并且伴隨著自重的減輕,架設更容易。5、波折腹板組合梁橋的技術難點折形腹板尺寸、形狀的確定;折形鋼腹板的加工;折形鋼腹板縱向剛度小,變形較難控制;折形鋼腹板在現場如何拼接;折形腹板箱梁的抗剪剛度小于普通混凝土箱梁橋,剪切變形大。通過運用固特SPC智能物聯網系統;上海綠色環保的鐵路箱梁自動生產線設備

采用手動半自動模式,完成箱梁骨架底腹部分的加工。四川鐵路箱梁自動生產線節省多少人工

跨度不大時適宜采用。為了減小主梁間距,減小底板橫向跨度,利用鐵路限界下部縮小部分,把腹板做成斜的,就變成斜墻式Γ形槽型梁了,斜墻式Γ形槽型梁由于梁底寬度減小,使支座橫向布置更容易,使下部橋墩橫向尺寸減小,節省了工程量,增加了景觀效果。箱形槽型梁抗扭剛度大,跨度較大時適宜采用,剛度增大同時,截面尺寸也相應增大,橋面寬度比I形、Γ形都要大,增加了梁重,如采用預制架設更困難,支座橫向布置更困難、橋墩橫向尺寸更大,增加了工程量,景觀效果稍差,但箱型結構的箱體內空間也為附屬設施和維修養護通道的設置提供了空間。槽形梁橋面布置形式城市軌道交通中的槽形梁和U形梁城市軌道交通U形梁橋道板的受力高速鐵路U形梁分離式預應力混凝土槽形粱U粱的特點(優缺點)降低主梁高度,減小道床板的厚度,結構體量可以做得較輕巧;適應島式車站線路分離的要求,保證站內橋梁與站外橋梁協調一致;道床板的寬跨比較小,剪力滯效應小,道床板可全截面參與主梁受力,提高了截面的利用率;道床板的計算跨度小,道床板的受力較小;兩主梁的受力明確,避免了單線加載時的偏載效應;線間距須加寬,橋面寬,高架橋整體體量大;無法進行交叉、渡線區域的橋梁設計。四川鐵路箱梁自動生產線節省多少人工

- 湖北鋼筋籠滾籠焊接機公司 2025-05-29

- 遼寧頂板筋箱梁生產線設備 2025-05-29

- 天津主筋套絲鋸切套絲生產線按需定制 2025-05-29

- 湖北樓承板鋼筋籠滾籠焊接機方案定制 2025-05-29

- 江西鋼筋籠滾籠焊接機哪里買 2025-05-29

- 寧夏固特機械鋼筋籠滾籠焊接機聯系方式 2025-05-29

- 天津橋梁主筋鋸切套絲生產線好不好用 2025-05-29

- 云南全自動鋼筋籠滾籠焊接機公司 2025-05-29

- 重慶全自動鋼筋籠滾籠焊接機修理 2025-05-29

- 湖南如何定制鋸切套絲生產線按需定制 2025-05-29

- 浙江康宇企業 2025-05-29

- 浙江低壓損分流閥批發 2025-05-29

- 廣州自動化球閥Q41F哪家強 2025-05-29

- 深圳無塵車間定制 2025-05-29

- 浙江造紙工業無線遙控器功耗 2025-05-29

- 貴州冷軋金屬粉末批發價格 2025-05-29

- 重型磁力支點磁力工具價格好 2025-05-29

- 湖南附近哪里有渦輪增壓器11393211A 2025-05-29

- 河北進口伺服減速箱銷售電話 2025-05-29

- 鋁合金車身立柱價位 2025-05-29