深圳如何開展6s管理

整理(Seiri)的標準化實踐在汽車制造車間,通過"紅牌作戰"對工具、物料進行分類:必需品按使用頻率定位存放,非必需品貼標簽暫存于"待處理區",廢品每月集中銷毀。某工廠實施后,車間面積利用率從58%提升至82%,零件尋找時間減少40%。關鍵點在于建立動態評估機制,每季度重新審視物品必要性,避免整理流于形式。整理(Seiri)的標準化實踐在汽車制造車間,通過"紅牌作戰"對工具、物料進行分類:必需品按使用頻率定位存放,非必需品貼標簽暫存于"待處理區",廢品每月集中銷毀。某工廠實施后,車間面積利用率從58%提升至82%,零件尋找時間減少40%。關鍵點在于建立動態評估機制,每季度重新審視物品必要性,避免整理流于形式。員工素養體現在日常工作中,如主動整理工作區域、自覺遵守設備操作規程等。深圳如何開展6s管理

銀行網點:服務型6S設計智慧銀行推行"5S+客戶旅程"管理:等候區設置智能叫號機與滿意度評價器,業務區采用防窺屏及隱私呼叫按鈕。通過"6S服務熱圖"分析客戶動線,將高頻業務辦理時間壓縮40%。實施后,客戶投訴率下降70%,VIP客戶留存率提升35%。17.核電運維:輻射防護型6S核電站建立"雙人雙鎖+輻射監控"體系:工具間配備劑量率監測儀,作業區設置電子圍欄。通過"AR遠程指導系統"實現**實時標注6S操作要點,輻射暴露時間減少50%。實施"6S+QDR"(質量缺陷報告)閉環管理,設備隱患整改周期縮短75%。金華愛步6s價格為 6S 管理的順利實施奠定基礎。

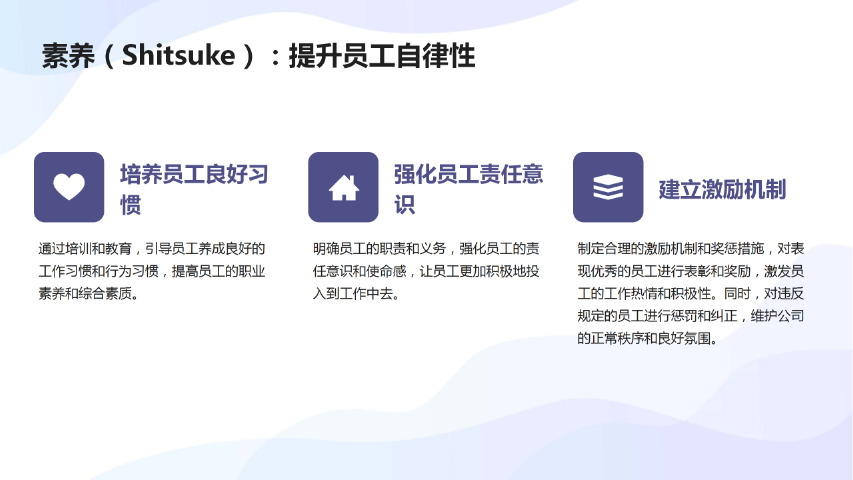

清掃不僅*是表面的清潔,還包括對設備和工具的維護保養。通過清掃,可以發現設備的異常情況,及時進行維修,防止故障發生。14. 清潔活動需要建立相應的標準和制度,如清潔檢查表、清潔責任區等,確保清潔工作有章可循,責任到人。15. 素養的培養是一個長期的過程,需要不斷地教育和引導。通過日常的點滴積累,使員工逐漸養成良好的工作習慣和行為規范。16. 安全檢查應定期進行,包括日常檢查、專項檢查和綜合檢查等。及時發現和消除安全隱患,確保工作場所的安全。

制藥車間:GMP合規6S注射劑生產線將6S與GMP整合:潔凈區采用"雙通道+氣幕隔離",設備清潔驗證引入TOC(總有機碳)檢測。通過電子批記錄系統(EBR)實現6S檢查與生產記錄聯動,偏差處理時效提升80%。實施后,無菌檢測合格率100%,FDA檢查缺陷項清零。15.港口物流:自動化6S碼頭集裝箱碼頭部署無人化6S管理系統:AGV小車自動識別箱號并歸位至指定坐標,堆場采用3D可視化監控。通過"智能理貨系統"比對貨物信息,異常集裝箱自動隔離。實施后,堆場利用率提升20%,貨物錯配率下降至0.01%。在企業擴張過程中,復制和推廣 6S 管理模式,能確保新的分支機構或生產基地保持高效的管理水平。

整頓(Seiton)的目視化管理電子廠采用"三定原則"優化SMT貼片車間:物料按ABC分類定位,工具使用防錯色標系統(紅色為高溫設備**),設備操作界面貼可視化流程圖。配合二維碼標簽實現掃碼獲取點檢標準,新員工上崗培訓周期縮短60%。通過5S看板實時顯示設備狀態,異常響應速度提升75%。3.清掃(Seiso)的預防性維護食品加工廠在灌裝線推行"三清三查"制度:班前清異物、查設備潤滑;班中清殘留、查溫控參數;班后清地面、查衛生死角。引入氣動清潔裝置替代人工刷洗,清潔效率提高3倍。通過建立設備點檢表,將故障率從8%降至1.2%,同時減少停機損失200萬元/年。檢查評估階段采用定期檢查、不定期抽查、員工自評與互評等多種方式。三明6s好不好

流程圖軟件:如 Visio、億圖圖示等,用于繪制和編輯流程的詳細圖形。深圳如何開展6s管理

快消品工廠:柔性6S布局日化企業采用模塊化生產線設計:通過可移動工位實現SKU快速切換,工具墻按工藝流程分區。引入"數字孿生6S模型",模擬不同產品線切換時的物料擺放方案。實施后,換型時間從4小時降至30分鐘,原料浪費減少15%。通過"6S+MES"系統,將生產異常處理效率提升3倍。13.***加工:防偽型6S管控卷煙廠構建"三鎖兩驗"體系:原料庫采用電子鎖+生物識別,車間設置金屬探測門防物料流失。通過區塊鏈技術追溯原料批次,掃碼可查看從種植到成品的全鏈路6S記錄。實施后,原料損耗率從0.8%降至0.1%,假貨投訴率下降95%。深圳如何開展6s管理

- 莆田數字化流程優化理論 2025-05-18

- 廈門精益流程優化的方法有哪些 2025-05-18

- 惠州如何培訓6s是什么 2025-05-18

- 溫州管理精益改善意義 2025-05-18

- 廈門愛步精益6s管理培訓 2025-05-18

- 寧德工廠流程優化實操步驟 2025-05-18

- 泉州車間精益改善有什么成效 2025-05-18

- 業務精益改善 2025-05-18

- 泉州工廠精益改善怎么做 2025-05-18

- 深圳如何開展6s管理 2025-05-18

- 江蘇檢測認證第三方機構 2025-05-18

- 智力私人國際旅游價格咨詢 2025-05-18

- 涼山樂山大佛旅游定制價格 2025-05-18

- 寶山區一站式房屋檢測鑒定優勢 2025-05-18

- 零售業電子標簽定做報價 2025-05-18

- 公司鄧氏編碼如何辦理 2025-05-18

- 遵義魔鏡拍照創意簽到市價 2025-05-18

- 龍華區焦慮抑郁心理咨詢講座 2025-05-18

- 新疆主題旅游哪家好 2025-05-18

- 嘉定專業團隊公司注冊價格 2025-05-18