浙江全自動沖床工廠

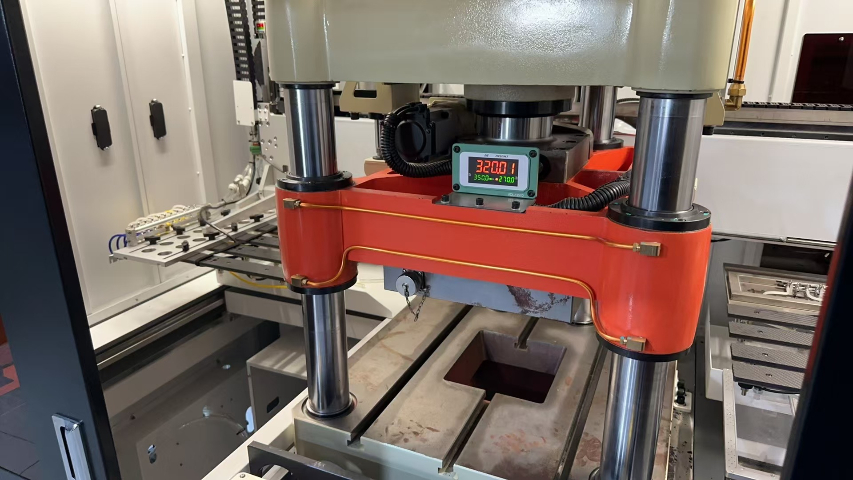

在電子設備制造行業的應用實例:電子設備制造行業對零部件的精度和尺寸一致性要求極為苛刻,四柱型沖床在該領域發揮著關鍵作用。在手機、平板電腦等電子產品的生產過程中,許多金屬零部件,如外殼、內部支架、屏蔽罩等都需要通過沖壓工藝制造。四柱型沖床能夠利用精密模具,將薄金屬板材沖壓成高精度的微小零件,滿足電子設備小型化、輕量化和高性能的設計要求。例如,在手機外殼沖壓中,沖床可精確控制沖壓深度和力度,確保外殼的平整度和邊緣精度,同時保證批量生產的一致性,為電子產品的外觀美觀和內部結構穩定性奠定基礎。其高效的生產能力也有助于電子設備制造企業快速響應市場需求,提高產品的市場競爭力。伺服沖床的自動化程度不斷提升,減少人工干預。浙江全自動沖床工廠

伺服沖床與傳統機械沖床的對比 - 能耗方面:從能耗角度來看,伺服沖床相較于傳統機械沖床具有明顯的節能優勢。傳統機械沖床通常配備飛輪和離合剎車器,在運行過程中,為了維持飛輪的轉動慣量,需要消耗大量電能,且離合剎車器在頻繁啟停過程中也會造成能量損耗。而伺服沖床取消了飛輪及離合剎車器,采用直接驅動方式,結構得以簡化。同時,伺服系統能夠根據實際沖壓需求精確控制電機的輸出功率,在非沖壓時段降低電機能耗。通過采用減速機構和省力連桿機構,還可降低伺服電機的需求扭矩,使伺服電機功率需求降低到直驅式的 40% 以下,整體節能效果可達 30% - 60%,有效降低了企業的生產運營成本 。東莞模切伺服沖床貨源伺服沖床的工作臺面平整,保障工件放置穩定。

模具快速更換與自適應調整系統:為適應多品種小批量生產需求,全自動伺服沖裁一體機配備了智能模具快速更換系統。液壓鎖緊裝置可在 15 秒內完成模具的定位與夾緊,重復定位精度達 ±0.02mm,配合電動平移機構實現模具的自動裝卸。更重要的是,設備具備模具參數自學習功能,更換模具后,系統自動識別模具類型,調用預設工藝參數,并通過傳感器反饋進行實時修正。例如,在切換不同規格的手機中框模具時,系統可在 3 分鐘內完成參數適配,無需人工調試,使設備的換模效率提升 70%,綜合利用率提高至 85%,明顯增強了企業的柔性生產能力。

伺服沖床的沖壓精度優勢:伺服沖床在沖壓精度方面具有優勢,這主要得益于其先進的伺服控制系統和高精度的機械部件。通過閉環反饋控制,伺服系統能夠實時修正沖床運行過程中的各種誤差。在沖壓過程中,機械部件的微小變形、振動等因素可能導致滑塊位置出現偏差,但編碼器能夠迅速檢測到這些變化,并將信息反饋給伺服驅動器,驅動器隨即調整電機,糾正滑塊位置,使沖壓精度得到有效保障。相比傳統沖床,伺服沖床的位置重復控制精度可達 ±0.01mm 甚至更高,這種高精度在制造精密電子元件、汽車零部件等對尺寸精度要求嚴苛的產品時,能夠極大提高產品合格率,降低廢品率,為企業節省成本,提升產品質量和市場競爭力 。伺服沖床的智能化程度高,可自動調整參數適應不同工況。

伺服沖床的維護要點 - 伺服系統維護:伺服系統是伺服沖床的部分,其維護至關重要。定期檢查伺服電機的外觀,查看是否有過熱、磨損、松動等異常現象,確保電機運行平穩。對伺服驅動器進行清潔,防止灰塵、油污等雜質進入,影響其正常工作。檢查驅動器的散熱風扇是否正常運轉,保證散熱效果良好,避免驅動器因過熱而損壞。定期檢測伺服系統的參數設置,確保其與沖床的實際運行需求相符,如發現參數異常,應及時進行調整。在維護過程中,還需注意檢查伺服電機與驅動器之間的連接線路,確保線路連接牢固,無斷路、短路等問題,以保障伺服系統的穩定運行 。小型伺服沖床占地空間小,適合中小工廠及實驗室使用。廣州片料沖床源頭廠家

伺服沖床的操作界面人性化,可視化操作方便快捷。浙江全自動沖床工廠

與工業機器人的協同智能制造方案:在自動化生產線中,全自動伺服沖裁一體機與工業機器人的協同作業構建了高效的智能制造單元。六軸機器人通過視覺定位系統,實現 ±0.05mm 的高精度抓取,將工件準確送入沖裁工位。設備完成加工后,機器人自動分揀成品并進行質量檢測。通過 PLC 與工業以太網的無縫連接,沖裁一體機與機器人實現實時數據交互,可根據生產任務動態調整工作節拍。某 3C 產品生產線采用該方案后,實現手機外殼的全自動沖裁、折彎與組裝,生產節拍縮短至 12 秒,良品率提升至 99.3%,同時減少 60% 的人工成本,明顯提升了生產線的智能化水平。浙江全自動沖床工廠

- 華南小型精密五金伺服沖床廠家直銷 2025-05-29

- 廣東小型墊片伺服沖床廠家供應 2025-05-29

- 福建小型伺服沖床廠家直銷 2025-05-29

- 小型拉深(拉延)沖床 2025-05-29

- 廣東小型拉伸沖床定制 2025-05-28

- 福建小型多工位復合伺服沖床工廠 2025-05-28

- 浙江全自動沖床工廠 2025-05-28

- 山東半切沖床工廠 2025-05-28

- 上海全自動沖床廠家 2025-05-28

- 福建大臺面伺服沖床定制 2025-05-28

- 福建小型螺桿空壓機一級能效 2025-05-29

- 四川高溫坩堝爐生產廠家 2025-05-29

- 廬陽區附近哪里有物聯網應用服務 2025-05-29

- 檢具陶瓷結構 2025-05-29

- 質量微差壓表設備廠家 2025-05-29

- 杭州品牌檢測儀哪家好 2025-05-29

- 文登區使用奧的斯電梯一體化 2025-05-29

- 四川工業流水線皮帶現貨 2025-05-29

- 重慶戶外起艇絞車 2025-05-29

- 惠山區比較好的挖機燃油濾清器廠家報價 2025-05-29