蘇州小型高速伺服沖床

節能環保技術在沖裁一體機中的創新應用:全自動伺服沖裁一體機通過多項技術實現綠色制造。伺服電機的按需供能模式,使設備在待機狀態下能耗降低 80%;能量回收系統將滑塊回程的動能轉化為電能,回充效率達 35%。在降噪設計上,采用雙層隔音罩與阻尼減震墊,配合優化的齒輪傳動結構,將設備運行噪音從 85dB 降至 72dB。此外,設備采用水性漆涂裝工藝,減少揮發性有機物排放;廢料收集系統通過負壓吸附裝置,將沖壓廢料自動分類回收,回收率達 95% 以上。某家電制造企業引入該設備后,單臺設備年耗電量減少 20 萬度,碳排放降低 20%,實現經濟效益與環境效益的雙贏。伺服沖床的沖壓精度可達微米級別。蘇州小型高速伺服沖床

伺服沖床與傳統機械沖床的對比 - 能耗方面:從能耗角度來看,伺服沖床相較于傳統機械沖床具有明顯的節能優勢。傳統機械沖床通常配備飛輪和離合剎車器,在運行過程中,為了維持飛輪的轉動慣量,需要消耗大量電能,且離合剎車器在頻繁啟停過程中也會造成能量損耗。而伺服沖床取消了飛輪及離合剎車器,采用直接驅動方式,結構得以簡化。同時,伺服系統能夠根據實際沖壓需求精確控制電機的輸出功率,在非沖壓時段降低電機能耗。通過采用減速機構和省力連桿機構,還可降低伺服電機的需求扭矩,使伺服電機功率需求降低到直驅式的 40% 以下,整體節能效果可達 30% - 60%,有效降低了企業的生產運營成本 。廣州小型高速伺服沖床工廠伺服沖床的安全防護措施不可忽視。

關于 C 型沖床的遠程運維服務體系構建:基于物聯網技術,所以C 型沖床構建了遠程運維服務平臺。設備內置的傳感器實時上傳運行數據至云端,工程師通過數據分析系統進行故障診斷與性能評估。所以當檢測到異常數據時,系統自動生成維護工單并推送至服務人員手機端。同時,我們了支持遠程程序更新與參數調整,可在線優化沖壓工藝。關于某設備制造商的遠程運維平臺投入使用后,我們故障響應時間從 48 小時縮短至 4 小時,客戶滿意度提升至 95% 。

伺服沖床的智能化功能 - 參數自動調整:智能化的伺服沖床能夠實現參數的自動調整,進一步提高生產效率和產品質量。在生產過程中,當需要更換產品型號或調整沖壓工藝時,操作人員只需在控制系統中輸入新的工藝參數,伺服沖床即可自動根據這些參數對滑塊的運動軌跡、速度、沖壓力等進行調整。在從沖壓一種厚度的板材切換到沖壓另一種厚度板材時,伺服沖床可自動調整沖壓力和滑塊行程,確保沖壓效果的一致性。這種參數自動調整功能減少了人工干預,避免了因人工調整參數不準確導致的生產問題,同時也很大縮短了產品換型時間,提高了生產效率 。伺服沖床的沖壓力度可精確調節。

伺服沖床的關鍵組成部分 - 編碼器:編碼器在伺服沖床中承擔著實時監測與反饋的重要任務。它能夠精確測量沖床滑塊的位置、速度以及加速度等參數。在位置測量方面,編碼器通過與沖床的傳動部件相連,將滑塊的機械位移轉化為電信號輸出,其測量精度可達到微米級,為伺服控制系統提供精細的位置反饋,確保滑塊在每次沖壓時都能準確到達預定位置,保證沖壓產品的尺寸精度。在速度監測上,編碼器能快速感知滑塊速度的變化,并將速度信息反饋給伺服驅動器,使驅動器能夠及時調整電機轉速,維持滑塊速度穩定,滿足不同沖壓工藝對速度的要求,同時也有助于減少設備運行過程中的沖擊和振動 。伺服沖床的工作效率比傳統沖床更高。浙江小型通用伺服沖床

伺服沖床的調試工作需要認真對待。蘇州小型高速伺服沖床

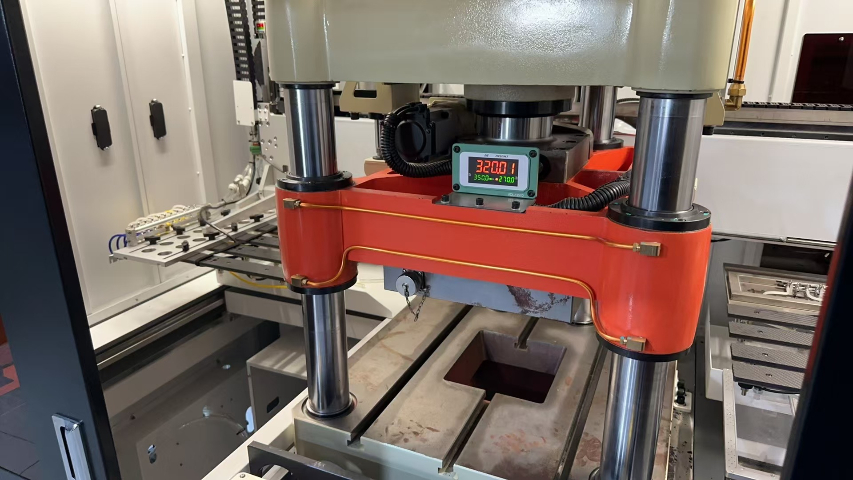

C 型沖床的工作原理詳解:C 型沖床的工作原理基于機械傳動與能量轉換。動力系統中的電機啟動后,通過皮帶輪將動力傳遞至飛輪,飛輪儲存動能并在沖壓瞬間釋放。離合器閉合時,飛輪帶動曲軸旋轉,曲軸與連桿相連,將旋轉運動轉化為滑塊的直線往復運動。當滑塊下行時,其攜帶的動能通過模具作用于工件,使工件產生塑性變形,完成沖壓加工。在整個過程中,制動器用于控制滑塊的停止位置,確保沖壓動作的準確性與安全性;導軌則為滑塊提供精確導向,保證滑塊運動軌跡的直線度,從而保障沖壓精度。控制系統可調節滑塊行程、沖壓速度和壓力等參數,以適應不同的沖壓工藝需求。蘇州小型高速伺服沖床

- 深圳保壓伺服沖床直銷 2025-05-08

- 福建C型伺服沖床 2025-05-07

- 浙江大臺面伺服沖床廠家供應 2025-05-07

- 福建小型多工位復合伺服模切沖床定制 2025-05-07

- 山東半切沖床供應商 2025-05-07

- 廣東小型伺服沖床供應商 2025-05-07

- 蘇州小型高速伺服沖床 2025-05-07

- 高精度下死點沖床采購 2025-05-07

- 東莞小型桌上型沖床廠家供應 2025-05-07

- 蘇州保壓伺服沖床采購 2025-05-07

- 云南工頻壓縮機采購 2025-05-08

- 嘉強管切激光數控系統說明書 2025-05-08

- 宿遷負壓風機 2025-05-08

- 巢湖環保信息系統集成服務 2025-05-08

- 上海通用回轉減速機 2025-05-08

- 輪船模型設計 2025-05-08

- 四川90度翻模機產品介紹 2025-05-08

- 改性橡膠珠磨機牌子 2025-05-08

- 在線自動化高校研究所材料研究熒光光譜分析儀 2025-05-08

- 河北高速造粒機檢修 2025-05-08