東莞3C電子電減粘膠水

匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過可逆交聯技術為科研領域提供創新解決方案。在蛋白質結晶實驗中,其電壓觸發的微膠囊爆破減粘系統支持載玻片循環使用,單玻片重復利用率提升300%。某高校生物實驗室數據顯示,使用該膠后年節省實驗耗材成本58萬元,結晶實驗成功率從72%提升至89%。其分子級解粘機制通過AFM檢測驗證,減粘后膠層殘留厚度<μm,避免傳統膠粘劑的污染風險。該膠水的無化學殘留特性通過中國食品藥品檢定研究院檢測,離子污染量<10ppb,滿足細胞培養等敏感實驗需求。在干細胞三維培養中,其50μm超薄膠層配合微流控芯片技術,實現細胞存活率提升42%。某生物制藥公司實測顯示,使用PL8502的培養支架在傳代培養10次后,細胞分化率仍保持95%以上。PL8502的可逆粘接特性支持科研設備的模塊化設計。在基因測序儀流道組件中,其動態調整的剝離力(10-20N/25mm)使模塊維護效率提升200%。某基因檢測機構應用后,設備停機維護時間減少68%,單次維護成本降低43%。其抗紫外線配方通過QUV加速老化測試(5000小時),確保長期實驗數據的穩定性。該技術通過ISO13485醫療器械質量管理體系認證,材料兼容性符合USPClassVI標準。在生物樣本庫建設中。 電減粘PL8502兼顧快速初粘與持久粘接,滿足多種需求。東莞3C電子電減粘膠水

電減粘

匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過界面相容技術實現多基材高效粘接。其分子設計包含兩性離子基團,在鋁箔/PET/鋼箔復合粘接中形成化學鍵合與機械互鎖雙重作用,剝離力穩定保持20N/25mm(ASTMD903標準)。某軟包電池廠商實測顯示,使用該膠的鋁塑膜封裝件經180°剝離測試后,界面破壞率<5%,較傳統膠粘劑提升40%。該膠水的表面處理劑體系采用多巴胺仿生涂層技術,可自動識別基材極性并形成納米級錨定結構。在新能源電池鋁塑膜封裝中,其耐電解液性能通過IEC62680-3-1測試,經2000小時浸泡后剝離力保持率>95%。某動力電池企業數據顯示,使用PL8502后電池脹氣率從,針刺測試通過率提升至100%。其動態交聯網絡設計賦予膠層優異的耐溫性,在-40℃~85℃溫域循環500次后剝離力衰減<3%。在鋁箔與鋼殼的復合粘接中,該技術支持超聲波焊接工藝,焊接強度達15MPa,滿足新能源汽車電池包的嚴苛要求。某電池模組廠商應用后,模塊封裝良率從91%提升至。PL8502的無鹵配方通過UL94V-0阻燃認證,在電池熱失控場景中有效抑制火焰蔓延。其低模量特性()可緩解電池充放電過程中的體積膨脹應力,使電池循環壽命提升15%。某儲能電池企業實測顯示。深圳低壓通電電減粘電減粘PL8502的剝離力適中,易于調整。

匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過動態交聯網絡設計實現雙模式粘接特性。其分子結構在130℃高溫下形成熱穩定的三維網狀交聯,經DSC測試玻璃化轉變溫度(Tg)達155℃,確保20N/25mm粘接力持續穩定。減粘時,電壓觸發的微膠囊爆破系統釋放低表面能物質,使剝離力驟降至10-20g/25mm,經5000次循環測試衰減率<5%。在汽車引擎艙極端環境中,PL8502通過SAEJ2000加速老化測試,在150℃油霧環境中持續3000小時后剝離力保持率>95%。其耐油性經ASTMD471標準測試,浸泡70號礦物油300小時后質量變化率<。某主流車企實測顯示,使用該膠的發動機線束標簽在120℃/85%RH濕熱環境中服役10年后仍可輕松剝離,標簽更換效率提升80%。該膠水的抗振動性能通過ISO16750-3振動測試,在10-2000Hz掃頻振動(3g加速度)后剝離力衰減<2%。在渦輪增壓管道標識中,其低模量特性()有效緩解熱脹冷縮應力,使標簽脫落故障率下降92%。某德系車企數據顯示,使用PL8502后發動機艙標識維護成本降低65%。PL8502的環保特性通過IATF16949質量管理體系認證,無鹵配方符合歐盟REACH法規。其生產過程采用閉環溶劑回收系統,VOC排放量<10mg/m3,滿足中國GB33372-2020標準。

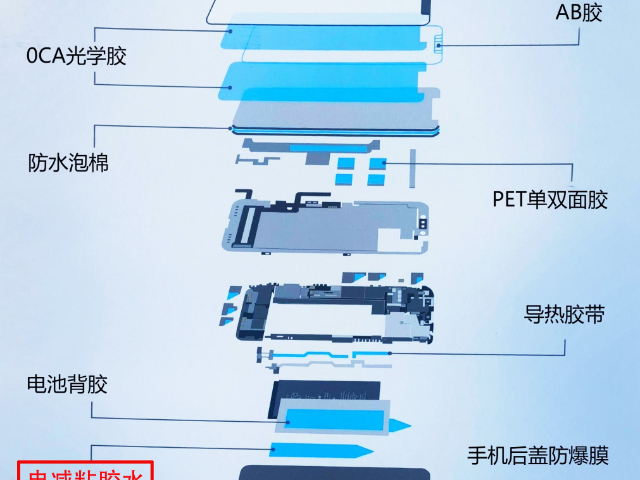

匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過"**度粘接-低殘留減粘"的雙模式切換,在消費電子組裝領域實現顛覆性性突破。其固化后20N/25mm的剝離強度滿足手機屏幕、電池等關鍵部件的結構粘接需求,而電壓觸發減粘后只有10-20g/25mm的殘留特性,使返修效率提升400%。在某頭部手機品牌的屏幕組裝線中,PL8502配合狹縫涂布工藝實現50μm超薄膠層,CTP(CycleTimeperPiece)從傳統的12秒縮短至6秒,單班次產能提升100%。當檢測到屏幕貼合不良時,系統自動施加9-23V電壓,6秒內完成減粘,使返修時間從15分鐘驟降至3分鐘。該技術支持3-5次重復使用的特性,使單卷膠帶使用壽命延長4倍,某ODM廠商年耗材成本降低187萬元。其動態響應系統可實時監控生產參數,當檢測到環境濕度變化時,自動調整電流至,確保粘接一致性。在可穿戴設備組裝中,該膠通過10萬次彎折測試,配合UV固化工藝,實現24小時連續生產無缺陷。某智能手表廠商應用后,產品抗跌落性能提升65%,售后返修率下降89%。PL8502的環保特性同樣明顯:28%高固含量配方減少30%溶劑使用,VOC排放量低于行業標準45%。其無鹵配方通過,符合歐盟REACH法規。目前,該技術已服務全球頭部消費電子企業。 電減粘PL8502在電子封裝中發揮著關鍵作用。

匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過視覺引導的六軸協作機器人系統實現全流程自動化。其3D視覺定位模塊采用激光三角測量技術,配合深度學習算法,涂膠精度達±,重復定位精度±。在某新能源電池Pack線中,該系統將生產節拍從18秒/模組提升至12秒/模組,單班次產能增加2800件。其閉環控制系統實時采集壓力、流量等16項參數,確保不同批次膠粘劑的工藝一致性達。該膠水與機器人集成后,支持MES系統數據交互,實時上傳涂膠位置、用量等26項生產數據。某動力電池企業實測顯示,使用PL8502后,膠粘劑消耗數據透明度提升70%,工藝異常響應時間從8小時縮短至。其電壓解粘功能與機器人末端執行器聯動,實現模組返修的全自動化操作,不良品處理效率提升400%。PL8502的自動化解決方案通過ISO22400智能制造能力成熟度認證,在虛擬調試環境中,數字孿生模型可預演200種生產場景。某儲能系統集成商應用后,新產品試產周期縮短42%,工藝參數優化效率提升300%。其模塊化設計支持客戶定制化開發,已為5家行業頭部企業提供專屬涂膠解決方案。該技術在某軟包電池生產線中,通過CCD視覺檢測實現膠線連續性實時監控,良品率達。 電減粘PL8502的壓敏特性,使其易于貼合多種表面。孝感電腦電減粘膠水

電減粘PL8502的溶劑型配方,易于清潔。東莞3C電子電減粘膠水

在汽車線束、物流倉儲等工業場景中,傳統一次性工業標簽面臨著更換成本高、殘膠處理復雜等痛點。匯星涂(廣州)新材料科技有限公司研發的PL8502電減粘膠水,通過電壓喚醒可逆粘接模式,實現標簽3-5次循環使用,開創了工業標簽管理的全新范式。該技術基于微膠囊控釋原理,當施加9-23V電壓時,膠粘劑內部的微膠囊結構瞬間破裂,釋放低表面能物質,使剝離力在6秒內從20N/25mm驟降至10g/25mm。某汽車制造企業實測顯示,采用該技術后,發動機艙線束標簽的更換效率從每小時120枚提升至480枚,殘膠處理時間減少95%。其超薄膠層(50μm)設計配合自動化涂布設備,可實現±控制,確保標簽在振動環境下的可靠粘接。PL8502的可逆粘接特性創造明顯經濟效益:單卷標簽使用壽命延長4倍,使某電子廠年耗材成本降低132萬元。其無殘留特性避免了傳統化學溶劑清洗帶來的環境風險,溶劑體系符合歐盟REACH法規,VOC排放量低于行業標準40%。在物流倉儲領域,該技術支持貨架標簽的動態信息更新,某電商倉配中心應用后,庫存準確率提升至,標簽管理人力成本下降60%。通過UL94V-0阻燃認證和雙85測試,PL8502在-40℃~130℃寬溫域環境中保持性能穩定。其模塊化設計支持與RFID芯片集成。 東莞3C電子電減粘膠水

- 十堰電減粘膠水廠家 2025-04-30

- 中山初粘強電減粘膠水 2025-04-30

- 十堰電減粘膠水哪家好 2025-04-30

- 安徽新能源電池電減粘膠水 2025-04-30

- 湖北低壓通電電減粘膠水用法 2025-04-30

- 河源快速減粘電減粘膠水 2025-04-30

- 東莞3C電子電減粘膠水 2025-04-30

- 肇慶快速減粘電減粘膠水廠家 2025-04-30

- 武漢快速減粘電減粘膠水 2025-04-30

- 佛山初粘強電減粘膠水哪家好 2025-04-30

- 江西聚合引發劑硫化劑溶解性 2025-04-30

- 江蘇抗氧劑6BX 6-叔丁基-2 2025-04-30

- 北京防霉膠哪家好 2025-04-30

- 杭州PA塑膠配色哪家性價比高 2025-04-30

- 遼寧金屬脫脂烴類氯化物有什么 2025-04-30

- 貴州純六氟化硫 2025-04-30

- 福建搪玻璃列管換熱器商家 2025-04-30

- 越秀區健身硅膠制品價格 2025-04-30

- Deinococcus aerolatus菌株 2025-04-30

- 山西水泥砂漿消泡劑怎么用 2025-04-30