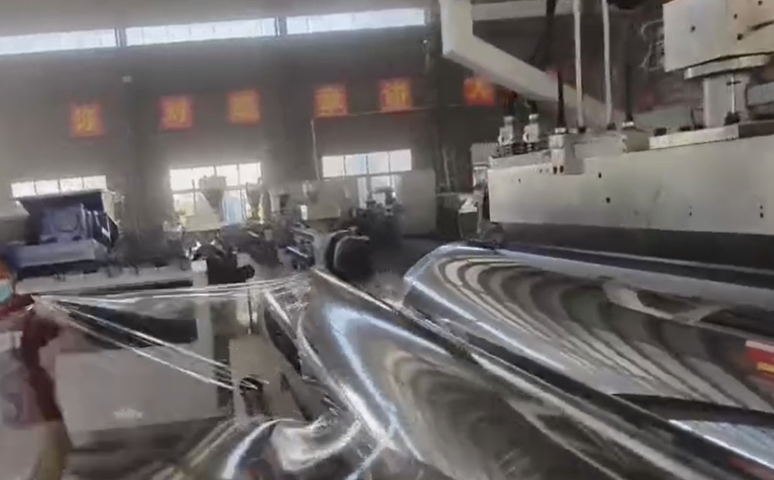

山東PET雙階造粒生產線圖片

雙階機造粒生產線加工氯磺化聚乙烯時,第一階段高速混合機將聚乙烯與氯氣、二氧化硫等反應原料充分混合,初步引發反應,使聚乙烯開始發生氯磺化反應。第二階段雙螺桿擠出機在精確控制的溫度和壓力下,進一步促進反應,優化產品性能,使氯磺化聚乙烯具備良好的耐腐蝕性、耐候性和化學穩定性。產量方面,生產線每小時產量在 80 - 200 千克之間。通過優化反應條件和設備,可提高產量和產品質量,滿足防腐涂料、橡膠制品等行業對氯磺化聚乙烯的需求。第一階段初步擠壓混合,為物料后續加工奠定良好基礎。山東PET雙階造粒生產線圖片

電氣控制系統是雙階造粒生產線的 “大腦”,負責控制設備的啟動、停止、轉速調節、溫度控制等各項操作。一般采用先進的可編程邏輯控制器(PLC),配合各類傳感器和執行器,實現自動化控制。通過溫度傳感器實時監測物料溫度,當溫度過高或過低時,自動調整加熱或冷卻系統,確保物料在合適的溫度下進行加工。根據生產需求,精確控制螺桿轉速和喂料機的喂料速度,保證生產過程的穩定性和產品質量。在生產過程中,如果出現異常情況,如電機過載、溫度過高、物料堵塞等,電氣控制系統能夠及時發出警報,并采取相應的保護措施,如停機、切斷電源等,確保設備和人員的安全。河南密煉機雙階造粒生產線牌子雙階造粒系統將造粒分為初步擠壓混合和進一步擠壓切割兩個階段。

雙螺桿負責高效混煉、剪切和分散物料,單螺桿則用于后續的擠出成型。以生產PVC電纜料為例,先經雙螺桿初步處理,再由單螺桿完成擠出。而單階機造粒生產線一般只配備一臺單螺桿或雙螺桿擠出機,結構相對簡單,如普通PE塑料造粒,單螺桿擠出機即可完成從塑化到擠出造粒的全過程。雙階機造粒時,物料先在雙螺桿擠出機中高速旋轉,在特殊螺桿構型下,實現高效的混煉與初步塑化。隨后進入單螺桿擠出機,在較低的剪切和溫度下進一步擠出成型。這種分步處理可避免物料過熱。單階機造粒依靠單螺桿或雙螺桿的旋轉,使物料在機筒內受到剪切、摩擦和加熱,一次性完成塑化、混合和擠出造粒,對于熱敏性物料

聯軸器用于連接電機和螺桿等轉動部件,傳遞扭矩。直聯式聯軸器較為常見,材質多為優良高速工具鋼(W6Mo5Cr4V2) ,毛坯經多重鍛造和真空淬火處理,具有高耐腐蝕性和耐磨性。它能保證電機的動力高效、穩定地傳遞給螺桿,使螺桿平穩旋轉,減少振動和噪音,確保生產過程的順利進行。聯軸器在安裝時,需要嚴格控制其同心度和垂直度,避免因安裝不當導致的設備振動和損壞。同時,定期對聯軸器進行檢查和維護,確保其連接牢固,潤滑良好,延長使用壽命。自動潤滑系統和故障預警系統,降低設備故障率。

雙階機造粒生產線通常由雙螺桿擠出機與單螺桿擠出機組合而成。雙螺桿負責高效混煉、剪切和分散物料,單螺桿則用于后續的擠出成型。以生產 PVC 電纜料為例,先經雙螺桿初步處理,再由單螺桿完成擠出。而單階機造粒生產線一般只配備一臺單螺桿或雙螺桿擠出機,結構相對簡單,如普通 PE 塑料造粒,單螺桿擠出機即可完成從塑化到擠出造粒的全過程 。雙階機造粒時,物料先在雙螺桿擠出機中高速旋轉,在特殊螺桿構型下,實現高效的混煉與初步塑化。隨后進入單螺桿擠出機,在較低的剪切和溫度下進一步擠出成型。這種分步處理可避免物料過熱。單階機造粒依靠單螺桿或雙螺桿的旋轉,使物料在機筒內受到剪切、摩擦和加熱,一次性完成塑化、混合和擠出造粒,對于熱敏性物料,較難確準控制溫度和剪切。生產線能耗較低,采用變頻調速、余熱回收等節能技術。河南密煉機雙階造粒生產線牌子

食品加工行業處理高黏度材料,如淀粉糖時,雙階造粒生產線表現出色。山東PET雙階造粒生產線圖片

以碳酸鈣填充 PE 加工為例,雙階機造粒生產線在第一階段,高速混合機將 PE 樹脂與碳酸鈣快速混合,通過高速攪拌使填充劑均勻分散在樹脂中并初步塑化。第二階段雙螺桿擠出機進一步提高填充劑在 PE 中的分散性,增強產品的硬度、剛性和尺寸穩定性,滿足建筑、包裝、汽車內飾等行業對碳酸鈣填充 PE 顆粒的性能要求。產量上,常見的生產線每小時產量在 150 - 300 千克左右。通過優化螺桿結構和工藝參數,可提高產量和產品質量,滿足不同行業對碳酸鈣填充 PE 顆粒的大量需求。山東PET雙階造粒生產線圖片

- 山東造粒機優勢 2025-05-09

- 浙江塑料密煉機設備制造 2025-05-09

- 湖南高填充色母造粒生產線聯系方式 2025-05-09

- 重慶雙階造粒生產線型號 2025-05-09

- 四川炭黑單螺桿造粒生產線圖片 2025-05-09

- 浙江雙螺桿單螺桿造粒生產線代理商 2025-05-09

- 浙江高填充色母造粒生產線設備制造 2025-05-09

- 江西色母粒造粒機保養 2025-05-09

- 湖南塑料密煉機哪家好 2025-05-09

- 上海PE造粒機招商加盟 2025-05-09

- 濟南三葉氣冷羅茨真空泵定制 2025-05-09

- 南通威力涂布機加盟報價 2025-05-09

- 浙江高速五軸加工中心哪家好 2025-05-09

- 徐州柔性打磨答疑解惑 2025-05-09

- 超聲波動力電池軟連接焊接機廠家直銷 2025-05-09

- 墊圈微孔加工視頻 2025-05-09

- 無錫家具木材烘干窯窯 2025-05-09

- 河南磷化酸洗鈍化設備廠家 2025-05-09

- 上海降溫負壓風機 2025-05-09

- 山東多失重秤 2025-05-09