南京蝶閥離合手輪齒輪箱

典型故障模式包括:①齒面點蝕(接觸應力超限)——某煉油廠手動裝置因過載運行出現麻點,導致振動值從2.5mm/s飆升至11mm/s;②軸承卡死(潤滑失效)——深海閥門因油脂乳化引發抱軸,維修費用超80萬美元;③箱體開裂(共振疲勞)——某壓縮機防喘振閥手動裝置因固有頻率與管線振動耦合,3個月內出現貫穿裂紋。故障樹分析(FTA)顯示,70%的故障源于不當維護。新解決方案包括:①集成振動、溫度、油質多參數監測;②采用故障自愈技術(如形狀記憶合金裂紋修復);③設計余度傳動鏈(主/備齒輪組自動切換)。閥門離合齒輪箱可提供多種傳動比,滿足不同應用。南京蝶閥離合手輪齒輪箱

基于實際工況的載荷譜分析是手動裝置設計的首要步驟。某深海鉆井平臺節流閥手動裝置的設計案例中,工程師通過ADAMS動力學仿真建立波浪載荷模型,測算出齒輪組需承受峰值扭矩12,000N·m與軸向沖擊載荷50kN。終采用42CrMo滲碳淬火齒輪(齒面硬度HRC60)搭配圓錐滾子軸承,箱體壁厚增加至20mm并設置加強筋。針對高速工況(如渦輪旁路閥的300r/min轉速需求),設計采用磨齒精度達DIN 3級的斜齒輪,配合動平衡等級G2.5的傳動軸,將振動幅值控制在50μm以內。極地LNG項目中的手動裝置則通過-60℃低溫沖擊試驗,驗證了奧氏體不銹鋼材料的韌性。常州石油離合手輪齒輪箱原理閥門離合齒輪箱可提供多級減速,滿足不同需求。

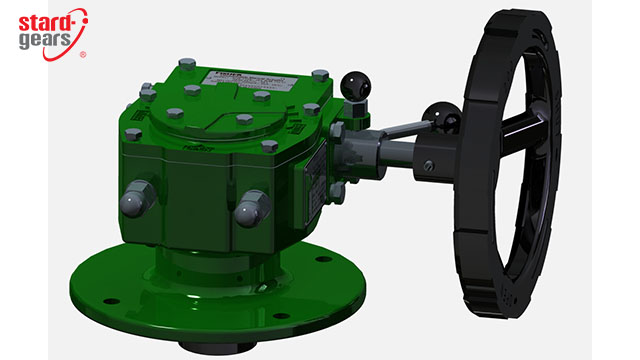

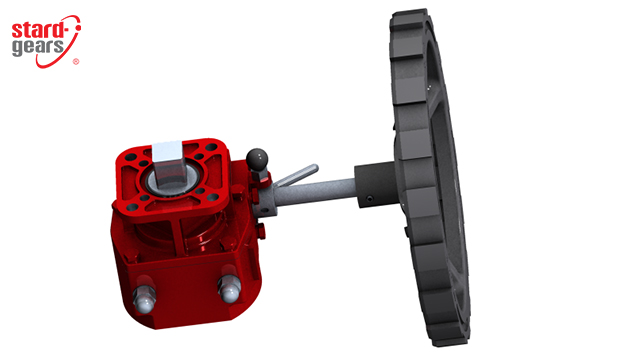

離合手輪齒輪箱是一種通過機械傳動結構實現力矩放大的關鍵設備,其焦點功能是降低操作人員手動控制閥門所需的物理力量。在工業場景中,大型閥門(如閘閥、截止閥)的啟閉常需克服介質壓力、密封摩擦等阻力,手動裝置通過多級齒輪的減速增扭原理,將操作者施加的力矩放大數十倍甚至數百倍。例如,蝸輪蝸桿結構的手動裝置可利用螺旋角設計實現高傳動比,使操作者只需轉動輕便的手輪即可驅動重達數噸的閥門。這種設計不只提升了操作安全性,還避免了因人力不足導致的閥門卡滯問題。現代手動裝置常采用合金鋼或工程塑料材質,以滿足耐磨損、抗腐蝕等工業環境需求,部分特殊型號還會集成力矩傳感器以實時反饋操作狀態。

6A閥門是一種特殊類型的閥門,主要用于石油、化工、制藥、食品等行業的管道系統中。它遵循API6A規范,這是由美國石油協會(API)制定的井口裝置和采油樹設備規范。6A閥門的設計考慮了多種因素,如閥體材料的選擇(如碳鋼、不銹鋼、雙相不銹鋼和任何合金鋼)、連接方式的確定、閥桿的防吹出設計、防靜電設計、雙阻塞雙泄放等特性,以及符合ISO10497、API607、API6FA、BS6755-2等標準的防火設計。此外,6A閥門還可以根據客戶需求進行定制,例如雙活塞效應、閥座緊急注脂等可選擇性特征。這些特性使得6A閥門能夠滿足各種復雜和嚴苛的工作環境要求,確保管道系統的安全、穩定和效率高的運行。閥門離合齒輪箱是用于放大操作力矩的機械裝置。

模塊化設計允許同一手動裝置適配多種驅動方式:①應急手動模式下,折疊式手輪展開后通過花鍵連接;②氣動馬達驅動時,切換離合器實現動力傳遞;③防爆電機直連方案符合ATEX 94/9/EC標準。某化工廠酸堿調節閥采用三驅動配置:日常由4kW電動機控制,斷電時切換氣動備用系統,檢修時使用帶扭矩限制器的T型手柄。關鍵創新在于快速切換機構——驅動接口符合VDI/VDE 3845標準,更換動力源只需拆卸4顆螺栓,切換時間小于5分鐘,確保工藝連續性。閥門離合齒輪箱設計需考慮成本和性能的平衡。重慶旋塞閥離合手輪齒輪箱制造商

閥門離合齒輪箱可提供多種通信接口,實現智能化控制。南京蝶閥離合手輪齒輪箱

在石油天然氣領域,離合手輪齒輪箱是長輸管道關鍵控制節點(如清管器收發閥、干線截斷閥)的焦點驅動裝置。以西氣東輸三線某壓氣站為例,其DN900 Class600球閥配備的手動裝置需承受10MPa天然氣壓力與-30℃低溫,采用低溫鑄鋼箱體與聚四氟乙烯自潤滑軸承,通過API 6D標準認證。化工行業中,PTA裝置的反應釜進料閥手動裝置需耐受200℃醋酸蒸汽腐蝕,設計采用哈氏合金C276齒輪組與雙層PTFE密封,壽命較常規型號延長3倍。電力行業超臨界機組的主蒸汽閥手動裝置則需滿足540℃/25MPa工況,創新應用陶瓷涂層齒輪(Al?O?-TiO?復合層)與高溫石墨潤滑劑,成功通過ASME PTC 25性能測試。南京蝶閥離合手輪齒輪箱

- 連云港閘閥離合手輪齒輪箱型號 2025-07-16

- 南京蝶閥離合手輪齒輪箱 2025-07-16

- 遼寧蝶閥離合手輪齒輪箱工廠 2025-07-16

- 遼寧思達德STARD閥門手動裝置工廠 2025-07-16

- 北京船用離合手輪齒輪箱作用 2025-07-16

- 鹽城化工閥門手動裝置生產廠家 2025-07-16

- 陜西船用閥門手動裝置制造商 2025-07-16

- 揚州STARDGEARS離合手輪齒輪箱生產廠家 2025-07-16

- 北京電動離合手輪齒輪箱作用 2025-07-16

- 蘇州閘閥離合手輪齒輪箱原理 2025-07-16

- 錫山區全自動螺栓哪個好 2025-07-17

- 上海GPS二維碼刷卡機生產廠家 2025-07-17

- 江西分離液相色譜五星服務 2025-07-17

- 柴油機消防泵哪家好 2025-07-17

- 江西環保水處理污泥脫水柱塞泵供應商 2025-07-17

- 新疆硬巖截齒按需定制 2025-07-17

- 北京磨具磨料生產廠家 2025-07-17

- 西門子3RW4756-0WC50低壓電器全國發貨 2025-07-17

- 湖南小型防爆噴粉房多少錢 2025-07-17

- 廣東防爆空調歡迎選購 2025-07-17