廣西自熱式甲醇裂解制氫

盡管甲醇裂解制氫具有諸多優勢,但在發展過程中仍面臨諸多挑戰。技術層面,現有催化劑雖能滿足基本生產需求,但在活性、選擇性和壽命方面仍有提升空間。例如,在長時間運行過程中,催化劑易受雜質影響發生中毒失活,導致制氫效率下降,增加更換催化劑的成本和維護難度。同時,甲醇裂解制氫過程中存在一氧化碳副產物,一氧化碳會使燃料電池催化劑中毒,如何進一步優化凈化工藝,降低一氧化碳含量,提高氫氣純度,是亟待解決的問題。市場層面,甲醇裂解制氫面臨與其他制氫方式的競爭壓力。隨著可再生能源制氫技術的發展和規模化應用,其成本逐漸降低,對甲醇裂解制氫形成沖擊。此外,甲醇價格波動也影響著制氫成本的穩定性,若甲醇價格大幅上調,會削弱甲醇裂解制氫的經濟競爭力。同時,公眾對甲醇毒性的擔憂以及相關安全標準和監管體系的不完善,也在一定程度上制約了甲醇裂解制氫技術的推廣應用。 甲醇裂解制氫過程中,熱管理對于系統穩定性和效率至關重要。廣西自熱式甲醇裂解制氫

壓吸附提氫技術在眾多領域有著廣泛的應用。在石油化工行業,可用于煉油廠的加氫裂化、加氫精制等工藝過程中氫氣的提純,提高油品質量;在化工合成領域,像甲醇合成、合成氨等工藝,需要高純度氫氣作為原料,PSA技術能為其提供可靠的氫氣來源。在新能源領域,隨著燃料電池汽車的發展,對高純氫氣的需求日益增長,變壓吸附提氫可從工業副產氣中制取符合燃料電池標準的氫氣。此外,在冶金行業,用于金屬的還原冶煉;在電子工業,為半導體制造等工藝提供超純氫氣。總之,變壓吸附提氫技術憑借其高效、靈活等特性,在眾多產業中扮演著不可或缺的角色,為各行業的發展提供了關鍵的氫氣保障。廣西甲醇裂解制氫公司綠色氫是一種零溫室氣體排放的氫,它是通過電解將可持續能源(風能、太陽能、水能)轉化為氫來生產的。

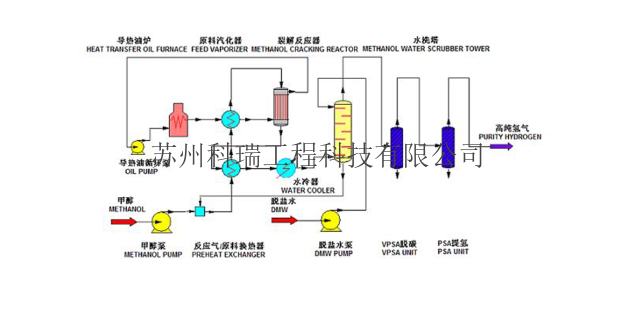

甲醇裂解制氫技術憑借反應條件溫和、產物氫氣純度高等優勢,在中小規模制氫領域占據重要地位。其**反應基于甲醇在催化劑作用下裂解,生成氫氣與一氧化碳,化學反應方程式為CH?OH→CO+2H?。此反應在200℃-300℃就能進行,***低于天然氣蒸汽重整制氫所需的800℃-1000℃。為了進一步提升氫氣產量,往往會串聯水汽變換反應CO+H?O→CO?+H?,將一氧化碳轉化為二氧化碳與氫氣。整個工藝流程中,首先要確保甲醇原料的純凈度,隨后使其與脫鹽水按特定比例混合,經過預熱后進入裝有銅基催化劑的裂解反應器。裂解后的產物混合氣,通過變壓吸附或膜分離裝置,去除雜質,獲得純度高達的氫氣。相較于天然氣制氫,甲醇裂解制氫流程更為簡潔,啟動速度更快,特別適用于對氫氣需求靈活的場景。然而,該工藝受甲醇原料價格波動影響較大,且每生產1千克氫氣,約排放千克二氧化碳,在節能減排方面仍需持續改進。

甲醇裂解制氫是通過甲醇與水蒸氣在催化劑作用下發生重整反應,生成氫氣與二氧化碳的能源轉化過程。其**反應式為:CH?OH+H?O→CO?+3H?(ΔH=+)。該反應為吸熱過程,需通過外加熱源維持反應溫度,通常在200-300℃區間內進行。催化劑的選擇直接影響反應效率與產物純度,銅基催化劑因活性高、選擇性好成為主流選擇,其納米化改性可進一步提升氫氣收率至95%以上。反應系統采用固定床或流化床反應器,甲醇-水混合物經氣化后進入催化床層。過程優化需平衡溫度、壓力、水醇比等參數:溫度升高促進反應速率但加劇設備負擔;研究表明,通過引入等離子體輔助催化或光熱協同作用,可實現低溫條件下的裂解,為車載移動制氫裝置的開發提供技術支撐。該技術的獨特優勢在于液態儲氫特性。 此工藝中,甲醇裂解制氫裝置穩定運行是關鍵。

甲醇裂解制氫設備通過甲醇與水蒸氣的催化反應實現高效制氫,**反應包括甲醇裂解(CH?OH → CO + 2H?)和一氧化碳變換(CO + H?O → CO? + H?)。該工藝具有***優勢:原料甲醇來源***、成本低廉且易于儲運;反應溫度較低(250-270℃),對設備材質要求較低;工藝流程簡潔,模塊化設計便于集成與擴展。以杭州普菲科空分設備為例,其裝置采用自研高效重整催化劑,單程轉化率超99%,氫氣選擇性達99.5%,配合變壓吸附系統可制取純度99.9%-99.999%的高純氫氣,氫氣收率超過95%,能耗低至0.5公斤甲醇/Nm3氫氣。高濃度的氫氣可能導致缺氧,從而對人的生命安全構成威脅。天津甲醇裂解制氫怎么樣

著技術的不斷成熟和成本的進一步降低,甲醇裂解制氫有望成為主流的氫氣生產方式之一。廣西自熱式甲醇裂解制氫

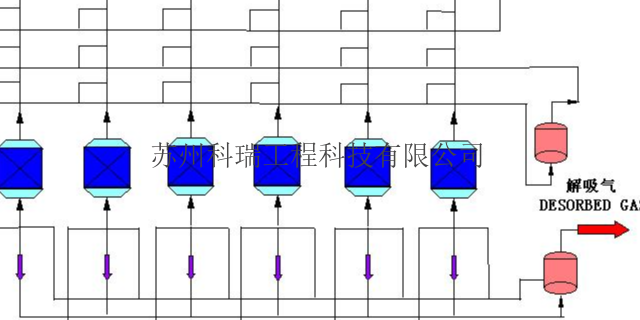

氫氣提純與雜質脫除技術突破氫氣提純單元的性能直接決定產品品質。變壓吸附(PSA)系統采用13X分子篩與活性炭復合床層,通過七塔九步工藝實現深度凈化:1)吸附階段(300秒)將CO?濃度從15%降至;2)均壓降階段(60秒)回收氫氣至;3)逆向放壓階段(40秒)配合真空泵(極限壓力50Pa)使產品純度達。針對燃料電池應用需求,某企業開發的鈀合金膜分離器(Pd-Ag=77:23)在350℃下氫氣滲透速率達8×10??mol/(m2·s·Pa),同時將CO含量控在,較PSA技術提升兩個數量級。雜質脫除方面,采用催化氧化-冷凝耦合工藝處理尾氣,通過Pt/Al?O?催化劑在220℃下將未轉化甲醇和CO轉化為CO?,再經-40℃深冷分離回收98%的有機組分。某石化項目實測表明,該組合工藝使VOCs排放濃度降至3,遠低于國標(60mg/Nm3)。 廣西自熱式甲醇裂解制氫

- 新型變壓吸附提氫吸附劑價格 2025-05-28

- 海南撬裝變壓吸附提氫吸附劑 2025-05-28

- 西藏推廣變壓吸附提氫吸附劑 2025-05-28

- 上海變壓吸附提氫吸附劑哪家好 2025-05-28

- 重慶自熱式變壓吸附提氫吸附劑 2025-05-28

- 甲醇重整變壓吸附提氫吸附劑供應商家 2025-05-28

- 制造變壓吸附提氫吸附劑怎么樣 2025-05-28

- 撬裝變壓吸附提氫吸附劑在哪里 2025-05-28

- 江蘇變壓吸附提氫吸附劑設備價格 2025-05-28

- 廣西變壓吸附提氫吸附劑設計 2025-05-28

- 惠山區比較好的耐火澆注料怎么樣 2025-05-28

- 子云化工業精餾分離技術服務多少錢 2025-05-28

- 山東一氧化碳標準氣體配送上門 2025-05-28

- 內蒙古固化劑硫化劑合成 2025-05-28

- 珠海油墨增稠劑包括哪些 2025-05-28

- 導熱膠報價 2025-05-28

- 瓷器包裝海綿內襯定制哪家好 2025-05-28

- 北京主防老劑 2025-05-28

- 華東有機染料廠家推薦 2025-05-28

- 北京銳鈦型鈦白粉招商加盟 2025-05-28