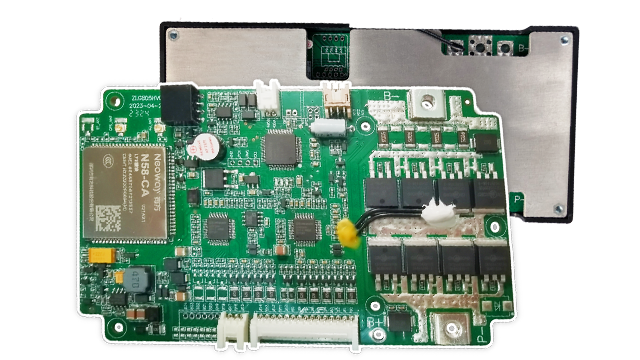

充電柜BMS芯片

電池管理系統大的方向講,在電動汽車和混合動力汽車中必不可少,必須對電池進行檢測,才能保證電池正常充放電,防止過充和過放,延長使用壽命,保證續航里程。鋰電池能量密度高,電池內部化學物質活性強。當電芯出現過充、過放等非正常使用時,極有可能出現電池損壞,極端情況下,還會導致起火。因此,鋰電池需要有一套監控系統,隨時監控鋰電池的電壓、電流等參數,一旦超過事先設定的閾值,則直接關斷電池主回路。因此,電池管理系統BMS是電動車的關鍵要素。BMS主要應用在哪些領域?充電柜BMS芯片

現代鋰電池保護板不僅在功能上日益完善,還融入了多項先進技術。例如,主動均衡技術能夠智能調節電池組內各單體電池的電壓差異,顯著提高電池組的整體性能和循環壽命。高精度監測技術則使得保護板對電池狀態的感知更加敏銳,能夠更準確地判斷電池的健康狀況,及時預警潛在問題。此外,隨著物聯網、大數據等技術的快速發展,鋰電池保護板正朝著集成化、智能化的方向邁進。一些高水平保護板已經具備遠程監控、故障診斷、電池狀態估算等功能,能夠實時上傳電池組數據至云端,為電池管理系統提供精確的數據支持,實現更精細的電池管理。在使用鋰電池保護板時,用戶還需注意定期對其進行檢查和維護,確保各組件連接良好、無損壞。同時,根據電池的老化情況適時調整保護參數,保持保護板良好的環境適應性,也是確保電池組長期安全、穩定運行的關鍵。總之,鋰電池保護板以其豐富的功能、優異的性能以及不斷的技術創新,為各類電子產品和新能源應用提供了堅實的安全保障,是推動鋰電池技術發展和應用拓展的重要支撐。電池PACKBMS研發BMS如何實現多電芯管理?

BMS系統硬件架構與組:件硬件層主控單元(MCU):負責算法執行,如TI的C2000系列、NXP S32K。模擬前端(AFE):高精度采集電芯電壓(如ADI LTC6813,支持18串監測)。執行單元:包含繼電器、熔斷器、MOSFET等,響應保護指令。結構設計線束布局:采用耐高溫硅膠線(-40℃~200℃),降低阻抗與EMI干擾。散熱設計:鋁制殼體結合導熱硅脂,熱傳導系數≥5W/m·K。電池組集成電芯成組:通過激光焊接或超聲波焊連接鎳片,內阻≤0.5mΩ。模塊化設計:支持48V/72V低壓平臺或800V高壓快充架構,兼容方形/圓柱/軟包電芯。

鋰電池保護板設計中需要考慮的因素較多,如電壓平臺問題,鋰動力電池包在使用中往往被要求很大的平臺電壓,所以設計鋰動力電池包保護板時盡量使保護板不影響電芯的放電電壓,這樣對控制IC、采樣電阻等元件的要求就會很高,電流采樣電阻應滿足高精密度,低溫度系數,無感等要求。鋰電池保護板的電路,B+、B-分別是接電芯的正、負極;P+、P-分別是保護板輸出的正、負極;T為溫度電阻(NTC)端口。鋰電池保護板的主要功能有過充保護、過放保護、過流保護、短路保護、溫度保護等。對于電池管理系統而言,除了均衡功能外,均衡策略的制定同樣非常重要。

鋰電池保護板,作為鋰離子電池組的守護神,扮演著至關重要的角色。它主要由控制IC、MOS管、采樣電阻、保險絲/PTC等中心組件構成,通過實時監測電池組的電壓、電流和溫度,確保電池在安全范圍內工作。保護板具備過充、過放、短路、過流、過溫等多重保護功能,一旦檢測到異常情況,立即通過控制MOS管的開關狀態,切斷電池組與外界的電氣連接,有效防止電池損壞甚至危險。隨著技術的發展,現代鋰電池保護板還融入了主動均衡技術,能更高效地平衡電池組內各單體電池的電壓,延長整體使用壽命。同時,高精度監測、集成化與智能化趨勢日益明顯,保護板不僅能實現遠程監控、故障診斷,還能根據電池狀態智能調整保護策略,確保電池在比較好狀態下運行。在使用中,定期檢查保護板及其連接情況,適時調整保護參數,保持其良好的環境適應性,是確保電池組長期安全、穩定運行的關鍵。總之,鋰電池保護板以其豐富的功能和優異的性能,為各類電子產品和新能源應用提供了堅實的安全保障。在手機、筆記本中監測單節電池狀態,防止過熱/過放,提升充電安全性與續航穩定性。無人機BMS電池管理

匹配電池類型(鋰電/鉛酸等)、電壓/電流范圍、均衡方式、通信協議及防護等級。充電柜BMS芯片

什么是電池荷電狀態(SOC)?電池荷電狀態(SOC)是電池管理的一個重要指標,尤其是對鋰離子電池而言。它指的是電池相對于其容量的電量水平,通常用百分比表示。SOC用于確定電池的剩余電量,而剩余電量對于預測電池的性能和使用壽命至關重要。測量電池的充電狀態并不是一項簡單的任務,有很多種方法,比如電壓/電流積分、阻抗測量和庫侖計數等。確定電動汽車電池SOC的技術各不相同,主要分為開路電壓法,庫侖計數法,基于模型的方法幾種。充電柜BMS芯片

- 中穎電子BMS保護板 2025-05-07

- 充電柜BMS廠家價格 2025-05-07

- 電動三輪車BMS電池管理系統測試 2025-05-07

- 太陽能板BMS電池管理 2025-05-07

- 什么是BMS廠家供應 2025-05-07

- 家用儲能鋰電池保護板品牌 2025-05-06

- 無人機BMS方案定制 2025-05-06

- 無人機BMS電池管理系統研發 2025-05-06

- 充電柜BMS芯片 2025-05-06

- 移動儲能BMS工廠 2025-05-06

- 閔行區品牌壓力儀表維修 2025-05-07

- 普陀區挑選板材按需定制 2025-05-07

- 阜陽定制立柜式防爆空調機構 2025-05-07

- 嘉定區貿易樓宇智能照明系統是什么 2025-05-07

- 金山區銷售樓宇智能照明系統性能 2025-05-07

- 江蘇PWM直流電機調速器外貿代加工 2025-05-07

- 河北精密儀器機箱 2025-05-07

- 西安通用儀器機箱 2025-05-07

- 無錫進口玻璃纖維材料私人定做 2025-05-07

- 福建耐扭轉伺服電纜現貨 2025-05-07