什么是車銑復合價格

在 5G 通信設備制造中,車銑復合用于加工一些高精度的金屬零部件。例如,基站天線的振子、濾波器的腔體等,這些部件的精度和表面質量直接影響 5G 信號的傳輸質量和設備的性能。車銑復合機床憑借其高精度的加工能力,能夠將振子加工到微米級的精度,保證其諧振頻率的準確性。對于濾波器腔體,通過車銑復合加工出復雜的內部結構和高精度的連接面,確保濾波器的濾波性能和密封性能。這有助于提高 5G 通信設備的信號傳輸效率、穩定性和可靠性,推動 5G 通信技術的快速發展和廣泛應用,滿足人們對高速、低延遲通信的需求。

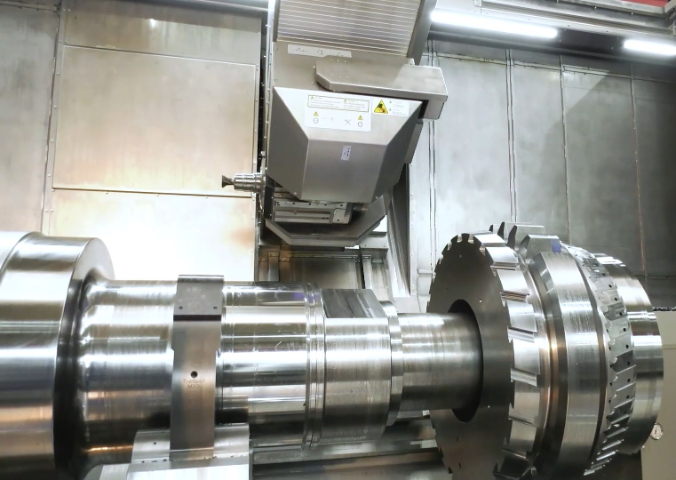

在汽車零部件制造中,車銑復合有著廣泛應用。以汽車發動機的曲軸加工為例,曲軸的形狀復雜,包括主軸頸、連桿頸以及各種油孔、鍵槽等特征。車銑復合機床可以先進行主軸頸的車削加工,利用高精度的車削功能保證其尺寸精度和圓柱度。然后,通過銑削功能加工連桿頸以及油孔、鍵槽等部位,在同一裝夾下完成多道工序,確保了各部位之間的相對位置精度。這樣加工出的曲軸具有更高的質量穩定性,能夠有效減少發動機在運行過程中的振動和磨損,提高發動機的整體性能和可靠性,同時也提高了汽車零部件生產企業的生產效率和產品競爭力,滿足了汽車行業對高性能、高質量零部件的大規模生產需求。中山京雕車銑復合加工車銑復合的在線檢測功能,能實時監控加工尺寸,及時修正偏差。

車銑復合加工后的精度檢測與校準至關重要。對于加工精度的檢測,常用的方法包括使用三坐標測量儀等高精度測量設備,對工件的尺寸、形狀、位置等參數進行精確測量。例如在檢測車銑復合加工的軸類零件時,三坐標測量儀可以測量其直徑、長度、圓柱度以及各軸段之間的同軸度等指標。當檢測到精度偏差時,需要進行校準操作。校準方法包括對機床的坐標軸進行原點復位、對刀具補償參數進行調整等。對于一些高精度要求的加工,還可能需要定期對機床的主軸精度、導軌直線度等進行校準,采用激光干涉儀等專業儀器進行檢測和調整,以確保車銑復合機床始終保持良好的加工精度,生產出符合質量要求的產品。

車銑復合在模具修復與再制造領域發揮著獨特作用。模具在使用過程中會因磨損、疲勞等原因出現尺寸偏差、表面損傷等問題。車銑復合機床能夠對受損模具進行高精度的修復和再制造。例如,對于模具型腔表面的磨損,可先利用銑削功能去除受損層,然后通過車削或銑削加工出與原始設計相符的新表面。在修復過程中,借助先進的測量技術,如激光掃描測量,獲取模具的實際形狀數據,與原始設計模型進行對比分析,生成精確的修復加工路徑。車銑復合加工的多軸聯動功能可以實現對復雜模具曲面的修復,確保修復后的模具精度和表面質量滿足生產要求。這種模具修復與再制造方式不僅延長了模具的使用壽命,降低了企業的生產成本,還減少了模具制造過程中的資源消耗和環境污染,符合可持續發展的理念。

在船舶螺旋槳制造方面,車銑復合工藝不斷優化。傳統的螺旋槳制造工藝復雜且精度控制難度大。車銑復合通過多軸聯動加工,精確地控制刀具在螺旋槳葉片上的運動軌跡。例如,采用特殊的球頭銑刀,根據螺旋槳的曲面形狀和螺距要求,在五軸聯動的車銑復合機床上進行銑削加工,能夠一次性完成葉片的成型,避免了傳統工藝中多次裝夾和手工修整帶來的精度誤差。同時,優化切削參數,根據螺旋槳的材料特性和尺寸大小,合理設置主軸轉速、進給量和切削深度,提高加工效率和表面質量,降低刀具磨損,從而提升船舶螺旋槳的性能,提高船舶的推進效率和航行穩定性。

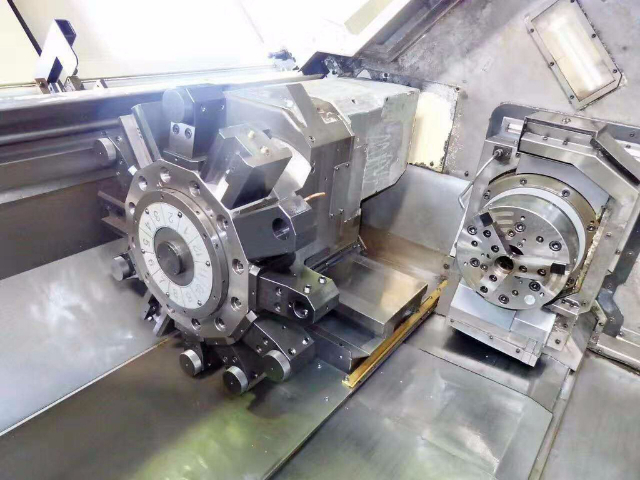

車銑復合機床憑借多軸聯動,可在一次裝夾中完成多種加工,減少定位誤差。什么是車銑復合價格

車銑復合的數字化雙胞胎技術具有廣闊的應用前景。數字化雙胞胎是指通過數字化模型對車銑復合機床及其加工過程進行涉及面廣模擬和映射。在機床設計階段,利用數字化雙胞胎技術可以對機床的結構、性能進行虛擬驗證,提前發現設計缺陷并進行優化,縮短研發周期。在加工過程中,數字化模型能夠實時反映機床的運行狀態、刀具磨損情況、工件加工質量等信息。操作人員可以通過觀察數字化雙胞胎模型,遠程監控加工過程,及時調整加工參數或進行故障診斷。例如,當模型顯示刀具出現異常磨損時,可提前安排刀具更換,避免加工中斷。而且,數字化雙胞胎技術還為車銑復合加工的工藝優化提供了強大工具,通過對虛擬加工過程的反復模擬和分析,可以找到比較好的工藝方案,提高加工效率和質量,降低生產成本,推動車銑復合加工向智能化、高效化方向發展。

- 湛江京雕三軸機構 2025-05-02

- 潮州數控三軸培訓機構 2025-05-02

- 茂名五軸車銑復合車床 2025-05-02

- 陽江什么是車銑復合價格 2025-05-02

- 什么是車銑復合價格 2025-05-02

- 湛江什么是車銑復合培訓 2025-05-02

- 揭陽編程三軸一體機 2025-05-02

- 潮州編程三軸培訓 2025-05-02

- 湛江調機三軸價格 2025-05-02

- 肇慶京雕車銑復合價格 2025-05-02

- 韶關高校專插本收費 2025-05-03

- 普陀區名優無人機執照培訓口碑 2025-05-03

- 正規高處作業培訓班 2025-05-03

- 放心選中巴司機培訓經驗 2025-05-03

- 湖州學習升本本科 2025-05-03

- 寶安附近太極養生功 2025-05-03

- 河源廣州致勝文化高考學校高考復讀輔導機構 2025-05-03

- 崇明區成人香氛均價 2025-05-03

- 廣東中芬高中留學簽證辦理 2025-05-03

- 虹口區附近國際化的國際幼兒園 2025-05-03