國產實驗電鍍設備廠家電話

貴金屬小實驗槽的維護與成本控制:

貴金屬小實驗槽通過智能化設計,降低長期運營成本。設備內置電極鈍化預警功能,當鈦基DSA陽極效率下降至80%時,自動提醒再生;濾芯采用快拆式設計,3分鐘內完成更換,年維護成本需3000元。實驗數據顯示,使用納米復合鍍層技術可減少貴金屬消耗30%,例如鍍金工藝中金鹽用量從5g/L降至3.5g/L。據了解,一些實驗室統計,采用該設備后,單批次實驗成本從2000元降至了1200元,投資回收期縮短到了8個月。 半導體晶圓電鍍,邊緣厚度誤差<2μm。國產實驗電鍍設備廠家電話

實驗電鍍設備中的滾鍍設備批量處理技術突破:

滾鍍設備的滾筒轉速與裝載量呈非線性關系,比較好轉速計算公式為N=K√(D/ρ)(K為常數,D為零件直徑,ρ為密度)。當轉速12rpm、裝載量40%時,鍍層均勻性比較好。電解液配方中添加0.1-0.5g/L的聚乙二醇(PEG)作為整平劑,可使表面粗糙度Ra從0.8μm降至0.2μm。新型滾筒采用網孔結構(孔徑2-5mm),配合底部曝氣裝置,可提升傳質效率40%,能耗降低25%。

連續鍍設備的智能化生產模式:

連續鍍設備集成視覺檢測系統,采用線陣CCD相機以1000幀/秒速度掃描鍍層表面,結合AI算法識別、麻點等缺陷,檢出率達99.2%。廢品率從0.7%降至0.1%。張力控制系統采用磁粉制動器,動態響應時間<50ms,確保材料張力波動<±5N。在鋰電池銅箔生產中,通過調整陰陽極間距(15-25mm)和電解液流速(5-10L/min),可實現鍍層厚度CV值<3%。某產線數據顯示,連續鍍設備年產能達3000噸,綜合成本較間歇式生產降低18%。 廣東實驗電鍍設備推薦貨源多工位并行處理,單批次效率提升 40%。

自清潔系統在小型電鍍設備中的工作機制:

通過多維度傳感器實時監測電解液污染狀態(電導率、pH值、懸浮顆粒等12+參數),AI算法預測污染趨勢并自動觸發清潔程序。系統集成復合清潔技術:雙向脈沖水流(0.3MPa高壓+0.1MPa低壓交替)30秒濾芯附著物,20kHz超聲波瓦解頑固結垢;自動注入環保螯合劑絡合重金屬,脈沖電流分解有機物;微通道設計強化雜質分離。快拆式濾芯支持3分鐘無工具更換,內置RFID芯片匹配清潔參數,清洗廢水經超濾膜處理后回用率≥95%。技術優勢:濾芯壽命延長3倍(達1000小時),清洗無需停機提升效率15%,減少化學藥劑使用40%,危廢產生量降低60%。

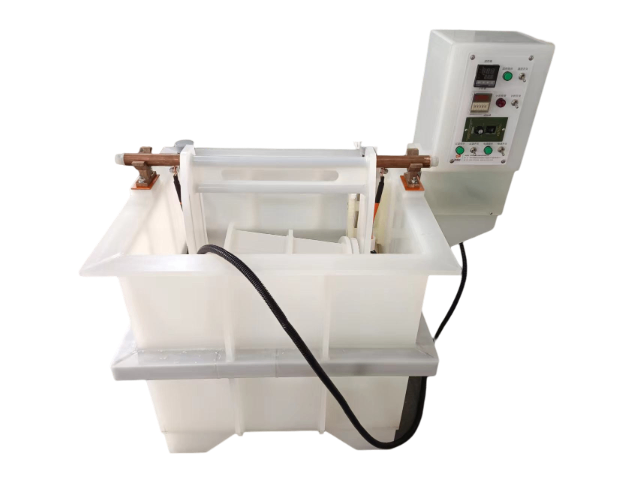

電鍍實驗槽的結構與材質特性:電鍍實驗槽是電鍍實驗的設備,其結構設計與材質選用直接影響實驗效果。從結構上看,它主要由槽體、加熱裝置、攪拌裝置、電極系統等部分組成。槽體通常設計為方形或圓形,方便不同規模的實驗操作。加熱裝置一般采用電熱管或恒溫循環系統,能精確控制鍍液溫度,確保電鍍反應在適宜的環境下進行。攪拌裝置則可使鍍液成分均勻分布,避免局部濃度差異影響鍍層質量。在材質方面,電鍍實驗槽有多種選擇。常見的有聚丙烯(PP)材質,它具有良好的耐腐蝕性,能承受多種酸堿鍍液的侵蝕,且價格相對較低,適合一般的電鍍實驗。聚氯乙烯(PVC)材質的實驗槽也較為常用,其硬度較高,化學穩定性好,但不耐高溫。對于一些特殊的電鍍實驗,如高溫鍍鉻,會選用鈦合金或不銹鋼材質的實驗槽,它們具有優異的耐高溫和耐腐蝕性能,能滿足嚴苛的實驗條件。碳納米管復合鍍層,導電性提升 3 倍。

實驗室電鍍設備,專為實驗室設計,用于電鍍工藝研究、教學實驗及小批量樣品制備。通過電化學反應,在工件表面沉積金屬或合金鍍層,實現材料性能優化與新產品研發。設備由電鍍槽(盛電解液)、電源模塊(穩定電流電壓)、電極系統(陽極、陰極夾具)、溫控與過濾系統(控溫、凈化雜質)構成。功能包括:鍍層性能研發(如厚度、結合力測試),電鍍工藝參數優化(調控電流密度、pH值),還可完成電子元件、科研樣品等小批量精密零件電鍍。其具備三大特點:小型化設計省空間;功能靈活,適配鍍金、鍍銅、鍍鎳等多元需求;精度高,精細控制鍍層質量。廣泛應用于高校材料教學實驗、科研機構鍍層技術研究、企業新品電鍍工藝開發,以及小型精密部件的試制生產。生物降解膜分離,廢液零排放。上海實驗電鍍設備批發價格

石墨烯復合鍍層,耐磨性提升 5 倍。國產實驗電鍍設備廠家電話

如何電鍍實驗槽?

結合技術參數與應用場景:一、明確實驗目標鍍層類型貴金屬(金/銀):需微型槽(50-200mL)減少材料浪費,選擇石英或特氟龍材質防污染。合金鍍層(Ni-P/Ni-Co):需溫控精度±1℃的槽體,支持pH實時監測。功能性涂層(耐腐蝕/耐磨):需配套攪拌裝置確保離子均勻分布。基材尺寸小件樣品(如芯片、紐扣電池):選緊湊型槽體(≤1L),配備可調節夾具。較大工件(如PCB板):需定制槽體尺寸,預留電極間距空間(建議≥5cm)。 國產實驗電鍍設備廠家電話

- 湖北隨州脈沖電鍍設備 2025-05-03

- 電鍍整流機設備廠家 2025-05-03

- 福建微型電鍍設備 2025-05-03

- 超硬鍍層電鍍設備產業 2025-05-03

- 深圳連續電鍍設備 2025-05-02

- 福建電鍍設備供應商家 2025-05-02

- 真空度 真空機電鍍或前處理過水使用 2025-05-02

- 安徽全自動電鍍設備 2025-05-02

- 醫療整流機功率計算 2025-05-02

- 模塊化整流機工廠直銷 2025-05-02

- 泰州揭蓋洗碗機多少錢 2025-05-03

- 廣州蠟鑲機器人價格 2025-05-03

- 錫山區耐用金屬材料圖片 2025-05-03

- 廣州節能密封干燥箱報價 2025-05-03

- 黃浦區比較好的傳感器 2025-05-03

- 無錫高精度零件水基真空清洗機清洗效果如何 2025-05-03

- 深圳國內減速機一般多少錢 2025-05-03

- 江蘇日立節能螺桿空壓機售后電話 2025-05-03

- 甘肅一級能效空壓站哪家好 2025-05-03

- 湖北多功能純電折彎機價格比較 2025-05-03