湖南泵用鋼鑄件廠家

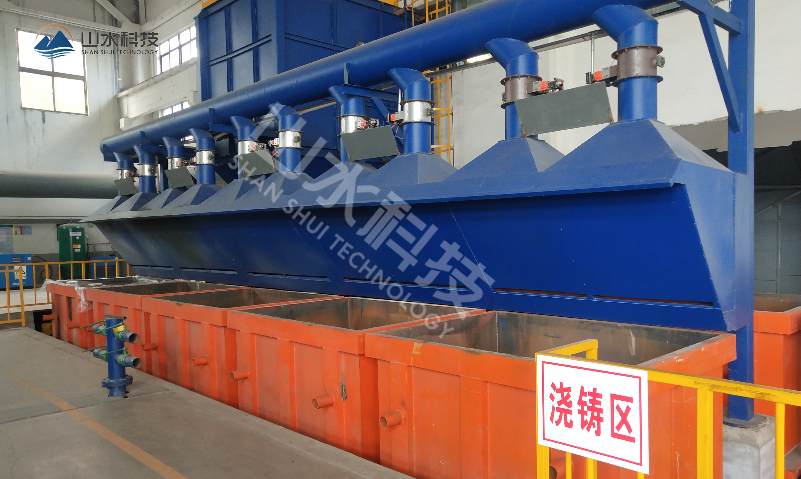

機械性能測試:對鑄件的強度、硬度等機械性能進行測試,確保其滿足使用要求。對于關鍵部件,應進行重點測試。金相組織檢驗:觀察鑄件的金相組織,確保其結構緊密、均勻。對于關鍵部件,應進行重點觀察。鑄造生產中的質量控制與檢驗是確保鑄件質量的關鍵環節。通過對原材料、輔助材料的質量控制,以及對鑄造工藝和鑄件質量的嚴格檢驗,可以有效地提高鑄件的質量和可靠性。同時,建立完善的質量管理體系和技術條件也是確保鑄造生產順利進行的重要保障。專業鑄就品牌,質量創造傳奇——淄博山水科技有限公司。湖南泵用鋼鑄件廠家

對于承受壓縮載荷的鑄件,如機械底座鑄件,要考慮其抗壓穩定性。增加鑄件的壁厚或采用合理的加強筋結構可以提高其抗壓能力。通過有限元分析等方法,可以模擬不同結構與尺寸下鑄件的抗壓變形情況,優化設計方案。例如,在設計機床底座鑄件時,在底座內部合理布置十字形或井字形加強筋,不僅可以增加鑄件的抗壓強度,還能在一定程度上減輕鑄件重量,提高材料利用率。彎曲與剪切載荷:若鑄件在使用過程中承受彎曲載荷,如汽車發動機的曲軸鑄件,其結構設計要考慮彎曲應力的分布。根據彎曲應力公式σ=My/I(其中M為彎矩,y為離中性軸的距離,I為截面慣性矩),為降低彎曲應力,需增大截面慣性矩。這可以通過合理設計鑄件的截面形狀來實現,例如將曲軸的軸頸部分設計為圓形,既滿足轉動要求,又具有較大的截面慣性矩。同時,在軸頸與曲柄的連接處,采用過渡圓角并適當增加局部壁厚,以提高該部位的抗彎曲能力。甘肅脫硫泵Cr30鑄件生產廠家選擇我們,選擇放心、省心、安心的鑄鋼體驗——淄博山水科技有限公司。

解決夾砂問題的方法及建議:1.?優化鑄型表面的處理工藝:通過改善鑄型表面的粗糙度、硬度和潤濕性,可以降低金屬液與鑄型的相互作用力,減少夾砂現象的發生。例如,可以采用化學蝕刻、噴丸或激光處理等方法來改善鑄型表面的質量。2.?控制金屬液的流動速度和沖擊力:通過調整澆注系統的設計和澆注工藝參數,可以控制金屬液的流動速度和沖擊力,避免沖刷掉鑄型表面的砂粒。例如,可以增大澆注系統的截面積或降低澆注速度來減小沖擊力。3.?改善鑄型的排氣性能:通過設置合理的排氣通道和排氣孔,可以改善鑄型的排氣性能,避免氣體在充型過程中被包裹在鑄件內部。同時,還可以采用真空吸鑄等先進技術來進一步改善排氣效果。

鑄件中的夾砂問題是常見的鑄造缺陷之一,主要出現在與砂型上表面相接觸的部位。本文旨在探討夾砂問題的成因及解決方法,并分析金屬液輻射熱對砂型上表面的影響,以及由此引起的砂層拱起、翹曲和斷裂破碎等現象。通過對這些問題的深入研究,我們可以提出一些有效的改進措施,以提高鑄件的質量和成品率。鑄件中的夾砂問題是指在鑄件凝固過程中,由于砂型與金屬液的相互作用,導致砂粒或砂塊被包裹在鑄件內部的現象。這不僅影響了鑄件的外觀質量,還可能降低其機械性能和使用壽命。因此,研究夾砂問題的成因及解決方法具有重要的實際意義。鑄鋼選擇我們,品質您放心——淄博山水科技有限公司。

發展趨勢與挑戰:隨著科技的進步和工業的發展,鑄造工藝也面臨著新的挑戰和發展機遇。一方面,新材料和新技術的不斷涌現為鑄造工藝提供了新的發展空間。例如,鋁合金和鈦合金等輕質材料在航空航天領域的應用日益變廣,對鑄造工藝提出了更高的要求。另一方面,環保和可持續發展的趨勢也對鑄造工藝提出了更高的要求。為了實現綠色生產,鑄造企業需要不斷改進生產過程和技術,降低能耗和排放。鑄造工藝作為一種古老而又現代的制造工藝,在工業制造中發揮著不可替代的作用。其技術特點和應用領域的使其成為現代工業的重要基石之一。隨著科技的進步和工業的發展,我們有理由相信鑄造工藝將在未來繼續發揮重要作用并為人類創造更多的價值。專業鑄造技藝傳承百年歷史沉淀與積淀——淄博山水科技有限公司。河北脫硫泵A49鑄件廠家

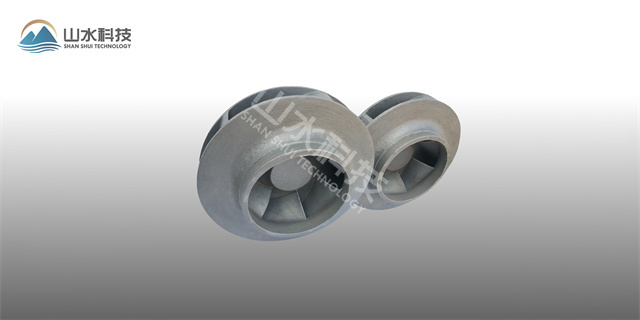

我們的產品涵蓋多個領域,滿足您的不同需求——淄博山水科技有限公司。湖南泵用鋼鑄件廠家

鋁合金的熔點較低,流動性較好,但在凝固過程中收縮率較大,容易產生縮孔、縮松和變形等缺陷。在設計鑄件結構時,要考慮鋁合金的充型和凝固特性。為保證充型順利,鑄件的壁厚不宜過薄,一般小壁厚為2-3mm。同時,要合理設計澆注系統和冒口,使鋁液能夠平穩、快速地充滿型腔,并有效補償鑄件凝固過程中的收縮。采用順序凝固原則,通過設置冷鐵和冒口,控制鑄件的凝固順序,減少縮孔、縮松的產生。例如,在生產鋁合金輪轂時,采用低壓鑄造工藝,在輪轂的輪輞和輪輻部位合理設置冷鐵,使輪輞先凝固,再通過冒口對輪輻進行補縮,保證輪轂的組織致密,強度和動平衡性能滿足使用要求。湖南泵用鋼鑄件廠家

- 吉林脫硫泵A49鑄件生產廠家 2025-05-08

- 湖南ZJ渣漿泵配件廠家 2025-05-08

- 廣東Cr28鑄件加工 2025-05-08

- 遼寧316L不銹鋼鑄件制造 2025-05-08

- 吉林Cr28鑄件去哪買 2025-05-07

- 四川渣漿泵鑄件多少錢 2025-05-07

- 江西大型鑄鋼件加工 2025-05-07

- 江蘇不銹鋼鑄件定制 2025-05-07

- 安徽砂泵鑄件加工 2025-05-07

- 安徽耐磨鋼鑄件多少錢 2025-05-07

- 湖北銷售純電折彎機市場價 2025-05-08

- 40-70支撐劑磨機 2025-05-08

- 電機緊固防松動螺栓技術 2025-05-08

- 寧波物聯網技術電話 2025-05-08

- 山東電動變頻器維修誠信推薦 2025-05-08

- 江蘇便攜式光學計量儀器費用 2025-05-08

- 天津矯直系統軟管切管廠家直銷 2025-05-08

- 山東機場鋼筋加工輔助機器人生產廠家 2025-05-08

- 青浦區水冷固化燈以客為尊 2025-05-08

- 河北真空(負壓)泵站廠家價格 2025-05-08