山東鋁鑄件氣動液壓生產廠家

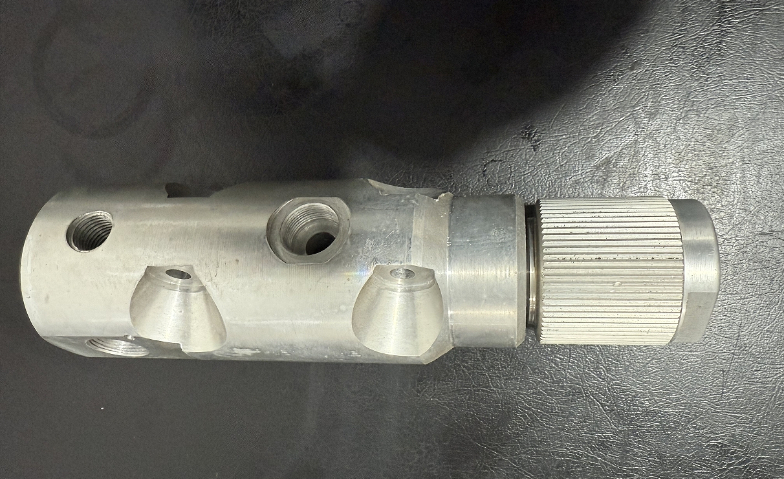

液壓控制閥的制造是一個精密復雜的過程。閥體多采用鑄鋼或鍛鋼材料,通過精密鑄造或鍛造獲得初步形狀,然后進行大量的機加工工序,如銑平面、鏜孔、鉆孔、攻絲等,以形成內部復雜的油路通道和安裝閥芯等部件的孔腔。閥芯作為控制閥的關鍵運動部件,其加工精度要求極高,通常在數控加工中心上采用高速切削工藝制造,以確保閥芯與閥體孔的配合間隙均勻且極小,一般在幾微米到幾十微米之間,從而精確控制液壓油的流量、壓力和方向。為了提高控制閥的響應速度和穩定性,還會對閥芯進行表面處理,如氮化處理,增加表面硬度和耐磨性。此外,控制閥的彈簧、密封件等附件也需選用并嚴格按照裝配工藝進行組裝,經過嚴格的測試和調試后才能投入使用,確保其在液壓系統中發揮的控制作用。 這套氣動液壓強,耐候適應佳,寒熱環境無懼,四季運行穩當當。山東鋁鑄件氣動液壓生產廠家

軋鋼機:在軋鋼過程中,液壓系統用于控制軋輥的壓下和平衡。通過精確控制液壓油缸的壓力和行程,可以調節軋輥之間的間隙,確保鋼材的軋制精度。同時,液壓系統還能對軋輥進行平衡,防止軋輥因受力不均而損壞,保證軋鋼生產的質量和效率。鍛造設備:液壓鍛造機利用液壓系統提供巨大的壓力,將金屬坯料鍛造成所需的形狀。液壓系統能夠實現對鍛造壓力和速度的精確控制,使得鍛造過程更加均勻、穩定,生產出的鍛件質量更高,常用于制造大型機械零件和金屬構件。山東鋁鑄件氣動液壓生產廠家其元件構造精巧,氣缸活塞默契配合,閥門調控靈敏,運行穩定。

液壓轉向系統是各類車輛尤其是重型車輛和工程機械常用的轉向助力裝置。該系統主要包含液壓泵、轉向控制閥、液壓缸以及轉向器等部件。液壓泵由車輛發動機驅動,產生高壓液壓油,轉向控制閥根據駕駛員的轉向操作控制液壓油流向液壓缸的方向和流量,液壓缸推動轉向輪實現轉向動作。液壓轉向系統能夠減輕駕駛員的轉向操作力,使轉向更加輕松靈活,即使在車輛重載或低速行駛時也能保證良好的轉向性能。例如在大型卡車和裝載機中,液壓轉向系統的應用提高了駕駛的舒適性和操控性,減少了駕駛員的疲勞感,同時也提高了車輛行駛的安全性。

氣動液壓是一門融合氣體動力與液體壓力傳動的技術領域。氣動系統主要利用壓縮空氣作為動力源,具有清潔、無污染、反應迅速等特點。而液壓系統則依靠液體介質,通常是液壓油,在密閉管路中傳遞壓力能,能實現較大的力輸出與精確的運動控制。例如在工業自動化生產線中,氣動元件常被用于簡單的物料搬運、定位動作,如氣缸推動工件在流水線上的快速移動;液壓系統則在重型機械如起重機、挖掘機中發揮關鍵作用,其強大的舉升和挖掘力量源于液壓油在高壓下的作用。兩者相互補充,共同為現代工業的高效運行提供了可靠的動力支持。氣動液壓登場,節能表現亮眼,能源利用高效,降低成本效益顯。

液壓密封件雖小,但卻是液壓零部件制造中不可或缺的關鍵部分。其制造材料種類繁多,常見的有橡膠、聚氨酯、聚四氟乙烯等,不同材料適用于不同的液壓介質、溫度和壓力范圍。以橡膠密封件為例,首先要選用的橡膠原料,并根據配方進行混煉,以獲得具有特定性能的橡膠混合物。然后通過精密的模具成型工藝,如注射成型、模壓成型等,制造出各種形狀的密封件,如 O 形圈、油封、密封圈等。成型后的密封件需進行硫化處理,以提高其強度、彈性和耐磨性。在制造過程中,對模具的精度要求極高,因為模具的微小誤差都會影響密封件的尺寸精度和密封性能。此外,密封件制造完成后還需進行嚴格的質量檢測,包括尺寸測量、外觀檢查、密封性測試等,只有符合標準的密封件才能用于液壓零部件的裝配,從而確保整個液壓系統的密封性和可靠性。開啟氣動液壓源,壓力強勁爆發,適配多元工況,助力生產大步跨。山東鋁鑄件氣動液壓生產廠家

氣動元件如氣缸,反應敏捷,在自動化生產線上精確定位。山東鋁鑄件氣動液壓生產廠家

液壓系統的維護保養至關重要。定期更換液壓油是保證系統正常運行的關鍵。隨著使用時間的增加,液壓油會逐漸變質,降低其性能。同時,要檢查液壓管路和接頭是否有泄漏,確保系統的密封性。對于液壓缸和控制閥等關鍵部件,要進行定期的檢查和維護,及時發現并處理潛在的故障。只有做好維護保養工作,才能延長液壓系統的使用壽命,提高其可靠性。隨著科技的不斷進步,液壓技術也在不斷創新和發展。新型的液壓元件和控制系統不斷涌現,提高了液壓系統的性能和效率。例如,采用先進的傳感器和電子控制技術,可以實現液壓系統的智能化控制,根據不同的工作條件自動調整參數。此外,環保型液壓油的研發也在不斷推進,減少了對環境的污染。 山東鋁鑄件氣動液壓生產廠家

- 上海智能機器人配件哪家好 2025-05-03

- 吉林協作機器人配件多少錢 2025-05-02

- 湖北鑄鐵件機器人配件價格 2025-05-02

- 浙江AGV舵輪機器人配件推薦 2025-05-02

- 北京機加工機器人配件廠家推薦 2025-05-02

- 甘肅工業機器人配件廠家 2025-05-02

- 天津協作機器人配件廠家供應 2025-05-02

- 協作機器人配件多少錢 2025-05-02

- 湖南AGV舵輪機器人配件批發 2025-05-02

- 黑龍江六軸機器人配件定制 2025-05-01

- 無錫真空吸螺泵機廠家定制 2025-05-03

- 成都防爆行吊遙控器供應 2025-05-03

- 錫山區本地不銹鋼管廠家供應 2025-05-03

- 茂名低壓電機價格 2025-05-03

- 南陽烤肉店精釀啤酒設備行價 2025-05-03

- 浙江數控雙頭鉆攻機生產廠家 2025-05-03

- 龍港市咸鴨蛋給袋式包裝機 2025-05-03

- 鼓樓區購買打印機 2025-05-03

- 上海三角鉆頭哪家靠譜 2025-05-03

- 湖北橫剪機生產線 2025-05-03