天津氫能源新能源電機設計

首件檢測無疑是這條防線上的 “前哨”,就拿廣泛應用于新能源汽車的鋁壓鑄電機來說,當首件產品剛下線,激光掃描儀便迅速 “就位”,以極高的精度細致檢測外殼的平整度和輪廓精度,不放過任何一處細微的凹凸;緊接著,專業的電氣性能測試儀 “接力” 而上,對絕緣性能、導電性能等關鍵指標進行深度檢測,確保電機電氣系統安全可靠。在生產過程中,定時抽檢機制如同緊密的巡邏隊,每隔一段時間便會對產品進行嚴格檢查,一旦發現壓鑄縮松、加工尺寸超差等問題,立即啟動高效的追溯系統,如同的導航儀,迅速鎖定問題根源并及時整改,杜絕隱患流入下一道工序。而成品驗收環節則模擬各種極端且真實的實際工況,讓電機在陡坡攀爬時展現強勁動力,長時間高速行駛中檢驗散熱與穩定性,檢驗電機的可靠性與耐久性,確保每一臺交付到客戶手中的電機都能 “上路無憂”,為新能源產業的安全發展保駕護航。瞧這卡車新能源電機,適配各類卡車,運行穩定可靠,助力貨運順暢。天津氫能源新能源電機設計

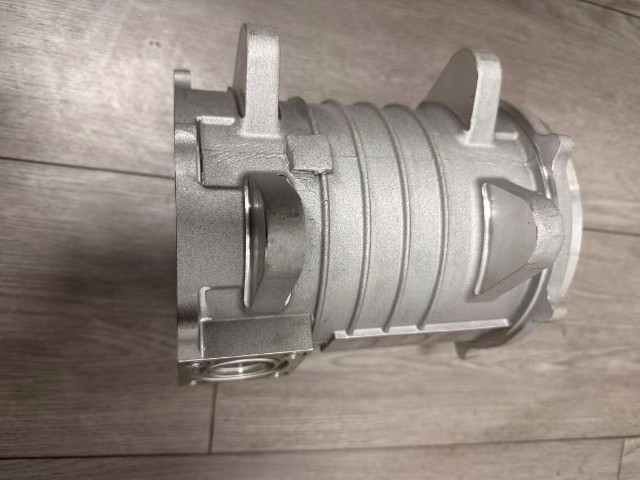

卡車新能源電機殼體,作為重型運輸車輛動力的堅實護盾,承載著非凡重任。在設計研發之初,工程師團隊便面臨諸多挑戰。鑒于卡車運行工況復雜,既要應對長途跋涉帶來的持續振動,又要經受重載起步、急剎車時的巨大沖擊力。設計人員運用先進的有限元分析軟件,模擬各種極端路況下電機殼體的受力情況,從殼體的壁厚分布到加強筋的布局,都經過成百上千次的優化迭代。比如,在易受沖擊的部位,采用局部加厚設計,并增設弧形加強筋,如同給殼體穿上一層 “重裝鎧甲”,確保其結構強度足以抵御嚴苛挑戰,為電機穩定運行提供可靠保障。天津氫能源新能源電機設計啟動新能源電機,瞬間動力涌起,靜謐運行安逸,開啟舒適新旅程。

寧波中能新能源鋁壓鑄電機的環保理念貫穿于整個生產過程。在壓鑄環節,通過優化工藝參數,減少鋁液的浪費,提高材料利用率;同時,對壓鑄廢氣進行高效凈化處理,達標排放,降低對大氣環境的污染。在表面處理工藝中,摒棄傳統的高污染化學工藝,采用環保型微弧氧化技術,既保障了產品性能,又減少了對水體環境的危害。此外,廢舊電機回收再利用體系的建立,使得廢棄電機中的金屬資源得以循環利用,實現從生產到報廢全過程的綠色可持續發展,為環保事業添磚加瓦。

寧波中能新能源鋁壓鑄電機的標準化生產流程是保障產品一致性的重要手段。從模具設計制造開始,遵循統一的設計標準,確保每一套模具的精度與質量穩定。壓鑄過程中,嚴格按照標準化作業指導書操作,控制每一個參數,使每一次壓鑄結果都能達到相近的質量水平。機械加工環節,同樣依據標準工藝文件,對每一個零件進行加工。標準化流程貫穿整個生產過程,使得生產出來的電機在性能、尺寸、外觀等方面都具有高度一致性,便于客戶集成應用,提高市場競爭力。新動力注入車用電機,節能效果凸顯,續航超給力,縱橫都市任逍遙。

新能源電機作為新能源汽車的 “心臟”,地位舉足輕重。在電動汽車的動力系統里,永磁同步電機的應用。其采用高磁能積的稀土永磁材料,生產時,需在高精度無塵環境下進行繞組嵌裝,確保每一圈導線排列緊密、絕緣良好。工人依據精細圖紙,精確調校定子與轉子間的氣隙,使磁場耦合,進而為車輛提供強勁且平穩的動力輸出,驅動汽車在道路上暢行,開啟綠色出行新時代。選材是新能源電機性能優劣的關鍵起始。以電機的鐵芯為例,為降低磁滯損耗、提高效率,研發人員篩選出具有高導磁率、低鐵損特性的硅鋼片。加工前,通過金相檢測保證材料微觀結構均勻,再用磁性能測試儀把關。只有材料達標,后續沖壓、疊裝等工序才能打造出鐵芯,為電機高效運行筑牢根基,延長續航里程。啟動卡車新能源電機,柔性啟動出色,電流沖擊減弱,設備損耗減不少。陜西轉子新能源電機生產廠家

車用電動機引入新能源,售后服務周全,問題解決及時,車主安心沒煩惱。天津氫能源新能源電機設計

科技創新為寧波中能新能源鋁壓鑄電機注入騰飛動力。公司自主創新的大數據驅動智能壓鑄管控平臺,實時采集、深度剖析壓鑄參數,工藝優化一鍵智能推送;虛擬仿真裝配技術助力新品研發,提前化解裝配難題;新型輕質高導鋁合金材料驚艷登場,微合金化技術點 “材” 成金,配合高度自動化、柔性化生產線,效率與質量比翼齊飛,助力企業在市場競爭中一騎絕塵。人才培養是寧波中能新能源鋁壓鑄電機持續領航的源動力。企業與寧波當地高校、科研院所攜手,共建前沿技術聯合研發中心,學子在校即深度參與項目,理論與實踐碰撞出創新火花;企業內部精心打造 “匠才成長營”,技術與管理雙通道晉升體系激發員工潛能,技能大師言傳身教,培育出一批又一批既精研鋁壓鑄絕技又深諳電機科技精髓的復合型棟梁之材,為企業發展續航添力。天津氫能源新能源電機設計

- 吉林協作機器人配件多少錢 2025-05-02

- 湖北鑄鐵件機器人配件價格 2025-05-02

- 浙江AGV舵輪機器人配件推薦 2025-05-02

- 北京機加工機器人配件廠家推薦 2025-05-02

- 甘肅工業機器人配件廠家 2025-05-02

- 天津協作機器人配件廠家供應 2025-05-02

- 協作機器人配件多少錢 2025-05-02

- 湖南AGV舵輪機器人配件批發 2025-05-02

- 黑龍江六軸機器人配件定制 2025-05-01

- 上海焊接機器人配件供應商 2025-05-01

- 長沙物聯溫控設備 2025-05-02

- 天津手持清洗機批發 2025-05-02

- 河南水沖移動廁所怎么沖水 2025-05-02

- 廣東紡織行業AGV價格表 2025-05-02

- 廣東水冷型光學計量儀器報價 2025-05-02

- 廣東自動化CNC物聯管理平臺常用知識 2025-05-02

- 深圳彩煌熱電萬瓦激光功率傳感器OEM 2025-05-02

- 惠山區激光下料金屬去毛刺機 2025-05-02

- 江蘇機械臥式螺帶混合機調試 2025-05-02

- 國產雕銑機價格 2025-05-02