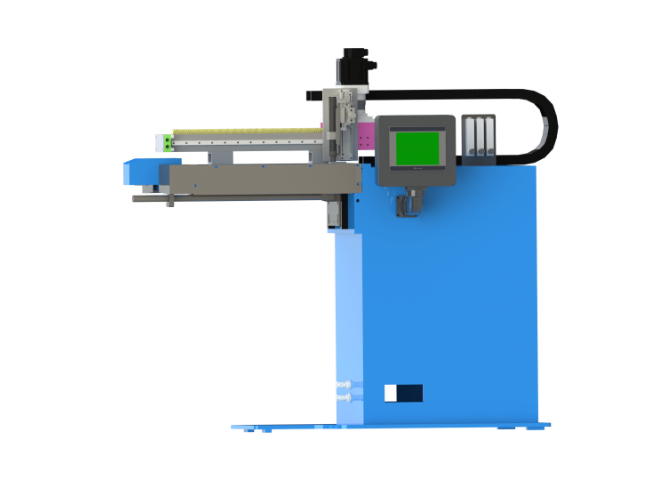

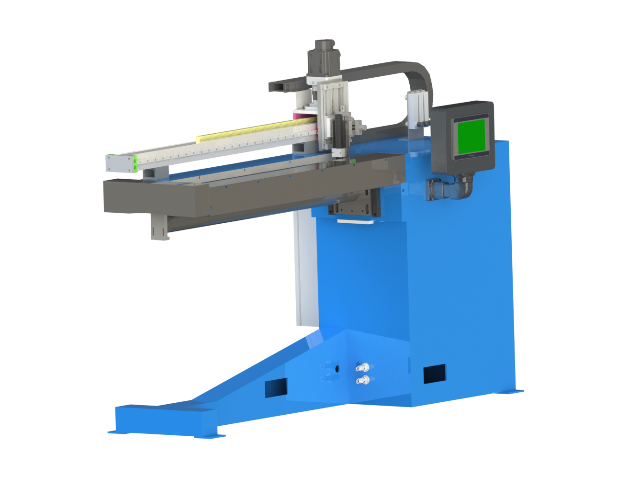

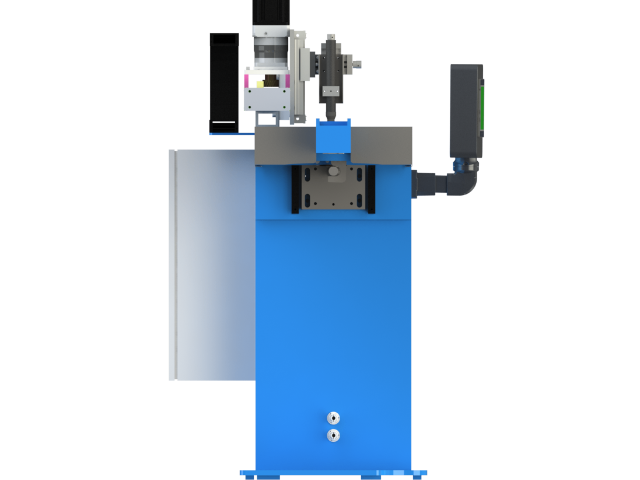

江蘇高精度直縫焊機設備

直縫焊機在深海采礦裝備耐磨復合板焊接中的高壓工藝 特種焊接方案: 3000米水深干式焊接艙系統 WC-Co硬質合金激光熔覆過渡層 性能驗證: 焊接接頭耐磨性達基材92% 30MPa壓力下氣密性100%合格 抗沖擊性能(模擬礦石撞擊): 傳統焊接:承受50J沖擊 新工藝:承受150J沖擊 技術演進路線: 智能化:開發具備自主工藝化能力的焊接AI系統 極限環境:突破20,000米深海/火星表面焊接技術 綠色制造:氫能驅動的零碳焊接裝備研發 生物融合:發展可降解神經接口的焊接技術薄壁直縫焊機則能夠實現對這些材料的準確、高效焊接,滿足各種工業應用需求。江蘇高精度直縫焊機設備

直縫焊機在海洋工程用超級雙相鋼焊接中的特殊工藝 針對UNS S32750超級雙相鋼的焊接要求: 相平衡控制: 鐵素體含量控制在35-45% 采用后吹Ar氣冷卻(冷卻速率15-25℃/s) 焊接參數: 熱輸入0.8-1.2kJ/mm 層間溫度≤100℃ 性能結果: PREN值≥40 點蝕電位≥1V(SCE) 抗拉強度≥795MPa 直縫焊機智能運維系統開發實踐 基于邊緣計算的預測性維護系統功能模塊: 特征提取:小波包分解(16個子帶) 狀態識別:SVM分類器(核函數RBF) 壽命預測:LSTM網絡(預測誤差±3%) 關鍵性能指標: 電極磨損預警準確率96.8% 主變壓器故障提前4-6小時預警 維護成本降低35% 系統已通過ISO 13374標準認證。南京鈦合金直縫焊機產地直縫焊機的高質量和先進的技術,為所有焊接要求提供了平臺,是30多年較高水平焊接經驗的結晶。

直縫焊機在超導磁體焊接中的特殊工藝開發 ITER項目用Nb?Sn超導線圈焊接關鍵技術: 超凈環境: 潔凈度Class 10(≥0.1μm顆粒≤10個/ft3) 殘余磁場<0.5mT 低溫焊接工藝: 冷源溫度-269℃(液氦環境) 熱輸入精確控制(5-8J/mm) 性能驗證: 臨界電流密度Jc>3000A/mm2(4.2K,12T) 接頭電阻<10?12Ω·m2 新興技術融合方向: 基于量子計算的焊接參數化算法 自修復智能材料在焊接中的應用 太赫茲波無損檢測技術 數字嗅覺技術在焊接質量判定中的應用 腦機接口輔助的焊工操作訓練系統

縫焊機在船舶制造中的應用 在船舶制造行業中,直縫焊機的應用至關重要。由于船舶結構的特殊性,需要大量的長直焊縫,直縫焊機以其高效和穩定的焊接性能,成為造船廠的設備。它不提高了焊接效率,還確保了焊接質量,從而保證了船舶的安全性和耐用性。 直縫焊機在管道生產中的作用 管道行業對直縫焊機的依賴同樣明顯。無論是輸送石油、天然氣的管道,還是城市供水、排水系統,都需要大量的直縫焊管。直縫焊機能夠高效地生產出高質量的焊管,滿足不同行業的特殊需求。其焊接速度快,焊縫強度高,密封性好,是管道生產中不可或缺的設備。該設備采用先進的控制系統,能夠自動調整焊接參數,確保焊縫的一致性和質量。

直縫焊機在超高速列車車體焊接中的振動疲勞控制 動態焊接技術: 多軸機器人協同焊接(同步精度±0.05mm) 殘余應力主動調控系統 實測效果: 車體焊縫在350km/h運行條件下: 振動疲勞壽命提升至2×10?次 噪聲降低12dB(A) 直縫焊機在空間望遠鏡桁架焊接中的零膨脹控制 材料組合: 碳纖維/殷鋼復合材料(CTE=0.05×10??/K) 低溫擴散焊接(300℃/8h) 穩定性驗證: 在軌溫度波動(-100℃~+80℃)條件下: 面形精度保持λ/40(λ=632nm) 指向穩定性<0.01角秒在航空航天領域,直縫焊機被廣泛應用于飛機結構件的焊接。山東自動直縫焊機焊接設備

焊接工藝參數的調整,設備的控制是否方便安全,操作工藝是否簡單,都是選擇直縫焊機時需要考慮的因素。江蘇高精度直縫焊機設備

直縫焊機的應用領域 直縫焊機在現代工業生產中扮演著重要角色,尤其在金屬加工行業。它廣泛應用于制造管道、壓力容器、船舶、汽車部件以及建筑結構等領域。由于其高效率和高質量的焊接能力,直縫焊機成為許多制造企業不可或缺的設備。它能夠實現長直焊縫的連續焊接,提高了生產效率和焊接質量。 直縫焊機的市場趨勢 隨著制造業的不斷發展,直縫焊機市場也在持續擴大。制造商們不斷研發新技術,以滿足日益增長的市場需求。智能化、自動化成為直縫焊機發展的主要趨勢,越來越多的焊機集成了先進的傳感器和控制系統,以實現更精確的焊接作業。江蘇高精度直縫焊機設備

- 江蘇波紋管擴管機焊接設備 2025-06-18

- 數控直縫焊機哪家好 2025-06-18

- 蘇州氬弧焊直縫焊機改造 2025-06-18

- 南京碳鋼直縫焊機自主研發 2025-06-17

- 廣州薄壁直縫焊機特性 2025-06-17

- 南京金屬直縫焊機工藝升級 2025-06-17

- 山東不銹鋼直縫焊機生產源頭 2025-06-17

- 杭州薄壁直縫焊機源頭工廠 2025-06-17

- 穩定擴管機廠家 2025-06-17

- 南京全自動擴管機特性 2025-06-17

- 甘肅防腐涂層加工 2025-06-18

- 瑞安c5191磷銅銅帶產品齊全 2025-06-18

- 印尼原礦超白硅砂價格 2025-06-18

- 武漢入戶門爆花粉末生產商 2025-06-18

- AL-1050不銹鋼板材料價格 2025-06-18

- 溫州對焊法蘭現貨 2025-06-18

- 深圳單級齒輪廠家 2025-06-18

- 青浦區加工不銹鋼制品銷售 2025-06-18

- 西安TA2鈦絲的用途 2025-06-18

- 黑龍江醫用鈦箔 2025-06-18