湖州鋼鐵磷化液生產廠家

無渣磷化液的工藝設計始終以 “降本增效” 為導向,提供高度靈活的操作方案。推薦工藝流程涵蓋脫脂、除銹、表調等全鏈條環節,但若工件無油無銹可直接跳過預處理步驟,大幅縮短生產周期。槽液配制以 1000kg 為例,*需按比例混合 A 劑、B 劑與碳酸鈉,無需復雜調試即可投入使用。對于密集裝載工件或細長管件,通過晃動工件、多次提浸等簡易操作,便能有效排除氣袋,確保成膜均勻無遺漏,***適配不同規模、不同品類的鋼鐵加工場景。成熟配方,試樣滿意再合作。無油銹可省脫脂除銹,表調后磷化,流程靈活。湖州鋼鐵磷化液生產廠家

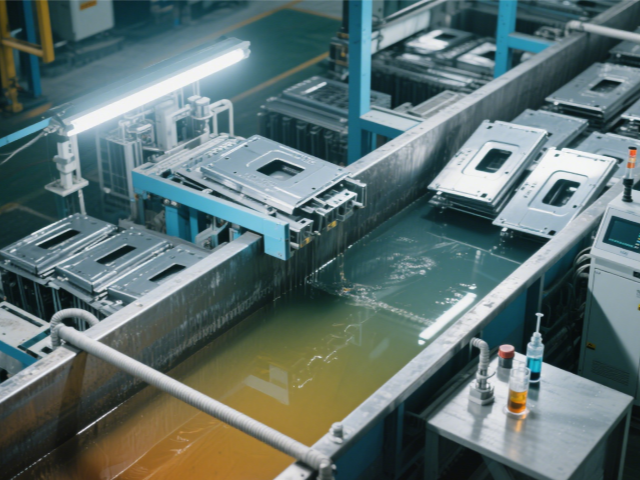

元本咨詢化工配方研究院研發的無渣磷化液技術,正在重塑工業涂裝預處理格局。該技術突破性的沉渣控制體系,使其在復雜結構件處理中展現***優勢。無論是汽車車架的立體焊接部位,還是鋼門窗的精密鉸鏈結構,無渣磷化液均能實現360°無死角覆蓋,形成2-5μm的均勻防護層。更值得關注的是,該技術對高強鋼、合金鋼等特殊材質表現出較好適應性,已成功應用于新能源汽車電池支架、5G基站機柜等新興領域,為**裝備制造提供可靠表面處理方案。湖州鋼鐵磷化液生產廠家操作需防護但無刺激性氣味,符合環保要求,適配清潔生產。

試樣定制化服務,精細匹配需求針對不同鋼鐵基材特性(如冷軋板、熱軋板、鑄鐵等),元本咨詢為無渣磷化液試樣提供定制化服務。技術團隊可根據工件材質、涂裝工藝(噴漆 / 電泳 / 粉末噴涂)及產能規模,調整槽液配比(A 劑 8.0-10.0%、B 劑 0.6-0.9%)與處理參數,確保試樣階段即實現磷化膜外觀(淺灰色結晶)、膜厚(2-4μm)、附著力(0 級標準)等指標達標。這種 “量體裁衣” 式試樣模式,讓成熟配方技術與企業實際生產需求精細契合,大幅提升技術轉讓后的落地效率。

全鏈條賦能,量產無縫銜接配方資料標準化:提供包含化學成分配比、工藝參數控制表、檢測方法手冊的完整技術包,可直接用于企業 ISO 體系認證與生產內控;原料供應鏈直連:依托 10 余年行業資源,推薦低成本、高純度氧化鋅、硝酸鎳等原料供應商,確保配方還原度與成本可控性;工程師駐場特訓:***技術**一對一實操教學,從槽液配制(如 1000kg 槽液:90kg A 劑 + 8kg B 劑 + 2kg 碳酸鈉)到參數調試(總酸度 18-22、游離酸度 0.8-1.6),再到工件 “三浸三提” 排泡法,直至生產團隊**操盤,實現 **“包教包會、即學即用”**。減少磷化液頻繁更換,節約原料消耗。

無渣磷化液Yuanmoto®C980是一款適用于鋼鐵表面涂裝前的常溫鋅系磷化處理液,可在短時間內形成一層結晶細致緊密的磷化膜,膜呈淺灰色,磷化膜細膩、光滑,耐蝕性好,磷化膜與金屬基體附著力強,無掛灰,磷化處理過程中無沉渣。本品室溫操作(15-40℃),無須加熱,減少能耗,使用壽命長,操作范圍寬、綜合成本低,不但降低了磷化液中有效成分因沉渣造成的浪費,而且工人無須打撈沉渣,節約工時,提高生產效率,減少勞動強度。主要適用于鋼鐵制品涂裝前的磷化處理,以提高涂層結合力,如汽車制造、鋼門鋼窗、儀器儀表外殼、家用電器外殼等及各種鋼鐵構件的產品制造過程中的噴漆、電泳涂裝或粉末靜電噴涂。推薦工藝流程:脫脂除油→溢流水洗→除銹→中和水洗→溢流水洗→表調(40℃,1-2分鐘)→磷化→水洗→烘干(可選)→后續處理備注:無油時不需脫脂,無銹時不需除銹處理。 鋼鐵涂裝前處理常溫鋅系磷化液。金華磷化液廠家

總酸度 18-22,游離酸 0.8-1.6,槽液管理簡便易控。湖州鋼鐵磷化液生產廠家

元本咨詢化工配方研究院自主研發的無渣磷化液技術,在復雜金屬基材處理領域展現***性能。針對高碳鋼、合金鋼等難處理材質,該技術通過離子定向沉積機制,可在表面形成均勻致密的磷化膜層,有效解決傳統工藝易出現的膜層脫落、局部泛白等問題。尤其在汽車彈簧鋼、軸承鋼等關鍵零部件應用中,無渣磷化液憑借零沉渣特性,確保復雜幾何結構的縫隙、孔洞等部位完整成膜,為高精度金屬組件提供穩定可靠的涂裝基底,***提升產品的抗疲勞性和耐腐蝕等級。湖州鋼鐵磷化液生產廠家

- 杭州鈍化液成本 2025-06-14

- 濰坊除油除銹四合一磷化液配制 2025-06-14

- 山東無渣磷化液成分分析 2025-06-14

- 廣州研磨拋光配制 2025-06-14

- 揚州重油污清洗劑小樣 2025-06-14

- 漳州鋼鐵去氧化皮配方組成 2025-06-14

- 湖州半合成切削液廠家 2025-06-14

- 東營鋼鐵去氧化皮組成 2025-06-14

- 南京靠譜的配方分析 2025-06-14

- 漳州鈍化液配方 2025-06-14

- 珠海公寓酒店設計多少錢 2025-06-14

- 新北區品牌形象素材拍攝市場報價 2025-06-14

- 投資咨詢報價 2025-06-14

- 河北獲客軟件價格 2025-06-14

- 外賣鋰電池共享換電柜加盟 2025-06-14

- 黃岡新材料倉庫求租價格 2025-06-14

- 三偏心蝶閥啟閉扭矩測試 2025-06-14

- 湖南家政保潔招商定位 2025-06-14

- 浙江綠色工廠節能評估政策合規 2025-06-14

- 浦東新區怎樣電競館舞臺設計廠家報價 2025-06-14