汽車沖壓車間數(shù)字化轉(zhuǎn)型:RFID與MES的協(xié)同作用

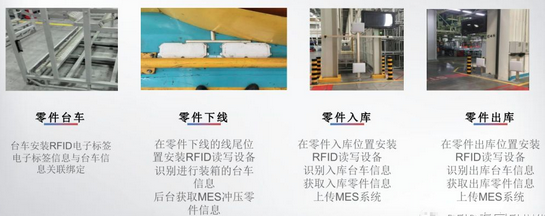

隨著新能源汽車市場爆發(fā)式增長,車企對沖壓車間的柔性化生產(chǎn)能力提出更高要求。通過RFID電子標(biāo)簽、RFID讀寫設(shè)備與MES系統(tǒng)的有機(jī)協(xié)同,沖壓車間正突破傳統(tǒng)制造邊界,構(gòu)建“端到端”數(shù)字化生態(tài)。

一、系統(tǒng)協(xié)同:解決行業(yè)四大痛點(diǎn)

庫存黑洞消除

通過RFID電子標(biāo)簽實(shí)時追蹤5000+沖壓件位置,MES系統(tǒng)生成三維可視化庫存地圖,使呆滯物料減少70%。

設(shè)備孤島打破

沖壓機(jī)、AGV、質(zhì)檢設(shè)備通過RFID讀寫設(shè)備實(shí)現(xiàn)數(shù)據(jù)互聯(lián),MES系統(tǒng)指令傳遞延遲從20分鐘降至5秒。

質(zhì)量管控升級

每個沖壓件的200+工藝參數(shù)存儲于RFID電子標(biāo)簽,質(zhì)檢數(shù)據(jù)自動回傳MES系統(tǒng),缺陷檢出率提升至99.9%。

能耗精細(xì)管理

RFID數(shù)據(jù)與設(shè)備能耗關(guān)聯(lián)分析,MES系統(tǒng)自動關(guān)閉閑置設(shè)備,年節(jié)約用電量超80萬度。

二、實(shí)施路徑:三步走戰(zhàn)略階段

1:基礎(chǔ)物聯(lián)建設(shè)關(guān)鍵物料100%綁定RFID電子標(biāo)簽部署15臺高性能RFID讀寫設(shè)備MES系統(tǒng)新增RFID數(shù)據(jù)接口階段

2:流程再造開發(fā)智能調(diào)度算法,設(shè)備響應(yīng)速度提升40%建立質(zhì)量數(shù)據(jù)池,實(shí)現(xiàn)跨工序缺陷分析階段

3:生態(tài)擴(kuò)展對接供應(yīng)商RFID系統(tǒng),構(gòu)建供應(yīng)鏈協(xié)同網(wǎng)絡(luò)接入ERP系統(tǒng),財(cái)務(wù)數(shù)據(jù)與生產(chǎn)數(shù)據(jù)實(shí)時聯(lián)動

三、經(jīng)濟(jì)效益:數(shù)字化轉(zhuǎn)型的量化回報(bào)

某車企實(shí)施RFID-MES方案后:

生產(chǎn)效率:人均產(chǎn)出從120件/日增至165件/日質(zhì)量成本:

缺陷返工率從3.2%降至0.7%

交付周期:訂單響應(yīng)時間縮短45%

設(shè)備運(yùn)維:預(yù)防性維護(hù)比例提升至85%,故障停機(jī)減少60%

四、行業(yè)啟示:從工具升級到模式創(chuàng)新

RFID與MES的融合不僅帶來技術(shù)變革,更催生新型生產(chǎn)模式:

服務(wù)化延伸:通過RFID電子標(biāo)簽記錄模具使用次數(shù),提供按沖次計(jì)費(fèi)的共享模具服務(wù)

個性化制造:MES系統(tǒng)依據(jù)RFID數(shù)據(jù)自動切換產(chǎn)線,實(shí)現(xiàn)混線生產(chǎn)小批量降至50件

綠色制造:基于物料追溯數(shù)據(jù)優(yōu)化回收流程,鋼板利用率提升至95%

上海華苑斯碼特信息技術(shù)有限公司,身為 RFID 廠家,豐富供應(yīng) RFID 標(biāo)簽等產(chǎn)品,專注定制化,攻克不同場景難題。