常州電動汽車總成耐久試驗早期故障監測

轉向系統總成耐久試驗監測側重于對轉向力、轉向角度以及各部件疲勞程度的監控。在試驗臺上,模擬車輛行駛中各種轉向操作,如原地轉向、低速轉向、高速行駛時的轉向微調等。監測設備實時采集轉向助力電機的電流、扭矩數據,以及轉向拉桿、球頭的受力情況。若發現轉向力突然增大,可能是轉向助力系統故障或者轉向節潤滑不良;轉向角度出現偏差,則可能與轉向器內部齒輪磨損有關。根據監測數據,技術人員可以改進轉向助力算法,優化轉向部件的結構設計,提高轉向系統的耐久性,使車輛在長時間使用后依然保持良好的操控性能。不同使用場景下的極端工況難以完全復刻,模擬邊界條件的不確定性,使得試驗結果與實際應用存在一定偏差。常州電動汽車總成耐久試驗早期故障監測

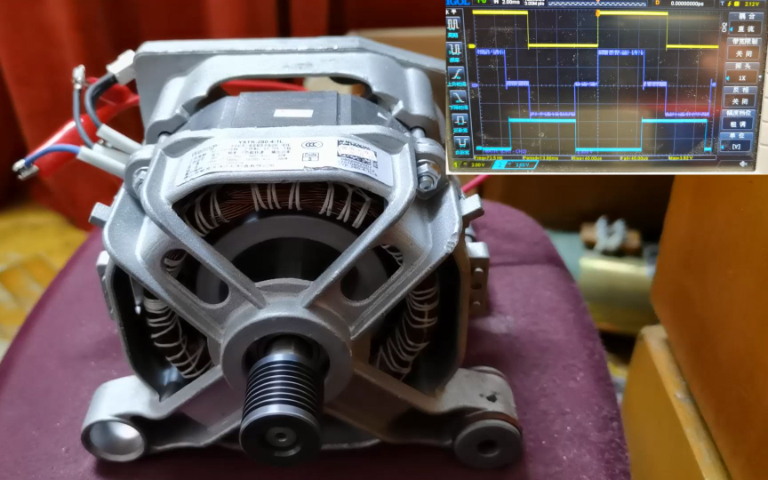

電氣系統總成耐久試驗監測覆蓋了汽車的整個電氣網絡。從電池的充放電狀態、發電機的輸出電壓電流,到各個用電設備的工作穩定性都在監測范圍內。試驗過程中,模擬車輛在不同環境溫度、濕度下的電氣運行情況,以及頻繁啟動、停止時電氣系統的響應。監測系統實時采集電池的電壓、電流、溫度數據,判斷電池的健康狀態;監測發電機的輸出參數,確保其能穩定為電氣系統供電。若某個用電設備出現故障,如車燈閃爍、車載電腦死機等,監測系統能夠快速定位到故障點,可能是線路短路、接觸不良或者電子元件老化。通過對監測數據的分析,技術人員可以優化電氣系統的布線設計,提高電子元件的可靠性,保障車輛電氣系統在長時間使用中的穩定性。上海自主研發總成耐久試驗階次分析不同類型總成(如變速箱、底盤)需定制專屬耐久試驗流程,因結構差異導致受力模式與失效形式不同。

不同類型的汽車總成在早期故障時的振動表現存在差異,因此振動監測方法也有所不同。發動機是汽車的**總成,其振動主要由燃燒過程、活塞運動等引起,早期故障如氣門故障、活塞磨損等會導致振動頻率和振幅的變化。而變速箱的振動主要與齒輪的嚙合有關,齒輪磨損、軸的不平衡等故障會產生特定的振動模式。對于懸掛系統,其早期故障如減震器漏油、彈簧變形等會使車輛在行駛過程中的振動傳遞特性發生改變。針對不同類型的總成,需要采用不同的振動監測策略和分析方法,以準確診斷早期故障。

汽車電氣系統總成中的發電機,在耐久試驗早期有時會出現發電量不足的故障。車輛在運行過程中,儀表盤上的電池指示燈可能會亮起,表明發電機無法為車輛提供足夠的電力。這可能是由于發電機內部的碳刷磨損過快,導致與轉子之間的接觸不良。碳刷材料的質量不佳,或者發電機的工作溫度過高,都可能加速碳刷的磨損。發電量不足會影響車輛上各種電氣設備的正常工作,如車燈亮度變暗、車載電子設備頻繁重啟等。一旦發現這一早期故障,就需要更換高質量的碳刷,同時優化發電機的散熱系統,保證其在長時間運行中能夠穩定輸出電力。總成耐久試驗為生產下線 NVH 測試提供真實工況數據,通過連續數百小時的運轉測試,量化部件性能衰減。

智能算法監測技術在汽車總成耐久試驗早期故障監測中發揮著日益重要的作用。隨著大數據和人工智能技術的發展,利用機器學習、深度學習等智能算法對海量的監測數據進行分析成為可能。技術人員將汽車在正常運行狀態下以及不同故障模式下的大量監測數據作為樣本,輸入到智能算法模型中進行訓練。以變速箱故障監測為例,通過對大量變速箱運行數據,如轉速、扭矩、油溫、振動等數據的學習,訓練出能夠準確識別變速箱不同故障類型的模型。在實際試驗過程中,模型實時分析傳感器采集到的變速箱數據,一旦數據特征與訓練模型中的某種故障模式匹配,就能快速準確地診斷出變速箱的早期故障,如齒輪磨損、軸承故障等。智能算法監測技術具有自學習、自適應能力,能夠不斷優化故障診斷的準確性,為汽車總成耐久試驗提供高效、智能的早期故障監測解決方案 。總成耐久試驗需精確模擬多工況復合環境,溫度、濕度、震動等參數的動態耦合控制,考驗試驗設備與技術水平。寧波新一代總成耐久試驗早期故障監測

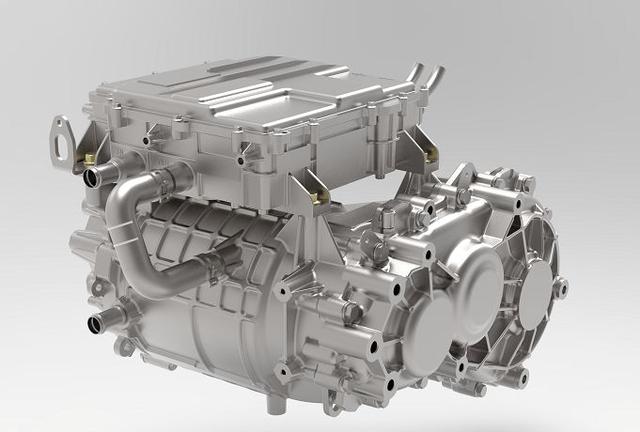

為確保汽車傳動系統總成質量,需在試驗臺架上進行數千小時的連續運轉,完成總成耐久試驗全流程檢測。常州電動汽車總成耐久試驗早期故障監測

對于汽車的制動系統總成,在耐久試驗早期,制動異響是較為常見的故障之一。車輛在制動過程中,會發出尖銳刺耳的聲音,這種聲音不僅會讓駕乘人員感到不安,還可能暗示著制動系統存在安全隱患。制動異響的產生,可能是由于制動片與制動盤之間的摩擦系數不穩定。制動片的配方不合理,含有過多的雜質,或者制動盤表面在加工過程中不夠平整,都有可能引發這種早期故障。制動異響不僅影響用戶體驗,長期下去還可能導致制動片和制動盤的過度磨損,降**動性能。一旦出現制動異響,研發團隊需要重新調配制動片的配方,改進制動盤的加工工藝,同時通過增加制動片的磨合工藝,來減少早期故障的發生概率。常州電動汽車總成耐久試驗早期故障監測

- 常州新一代總成耐久試驗早期損壞監測 2025-06-09

- 上海電機總成耐久試驗NVH測試 2025-06-09

- 上海非標異響檢測聯系方式 2025-06-09

- 高效生產下線NVH測試系統 2025-06-09

- 研發異響檢測咨詢報價 2025-06-09

- 常州電控生產下線NVH測試 2025-06-09

- 南京電機和動力總成生產下線NVH測試集成 2025-06-09

- 上海電控生產下線NVH測試設備 2025-06-09

- 寧波控制器生產下線NVH測試技術 2025-06-09

- 上海智能異響檢測生產廠家 2025-06-09

- 寧波品牌勞保用品 2025-06-09

- AGV智能物流解決方案 2025-06-09

- 信捷DS5L2-22P3-PTA正規代理 2025-06-09

- 佛山充電樁哪家好 2025-06-09

- 黑龍江大功率接觸器 2025-06-09

- 阜陽出口YLK-7360-20A蓄電池容量測試儀價格優惠 2025-06-09

- 上海ACS510變頻器維修 2025-06-09

- 余杭區高壓成套不銹鋼配電箱設備工程 2025-06-09

- 溫州高低壓變電站供應商 2025-06-09

- 上海O2O電商智慧農貿系統廠家 2025-06-09