寶山區機器人彎管機設計

不同行業的特殊需求推動著數控彎管機的定制化技術發展,形成了針對性的行業解決方案。在石油化工領域,用于高壓管道的數控彎管機配備防爆電氣系統與壓力監測模塊,某頁巖氣田使用的設備可對壁厚 12mm 的 20# 鋼管進行 90° 彎曲,彎曲后管件的圓度誤差≤1%,滿足 API 5L 標準對輸送管道的嚴苛要求。食品飲料行業的專門機型則采用 316L 不銹鋼機身與食品級潤滑脂,某乳制品廠用其加工的 UHT 滅菌設備管道,經內窺鏡檢測內壁粗糙度 Ra≤0.8μm,符合 FDA 對食品接觸表面的衛生要求。這些行業定制機型通過材料選型、結構設計與工藝參數的針對性優化,解決了不同領域的特殊加工難題。設備搭載的相控陣超聲探傷模塊,對彎管進行徹底檢測,缺陷檢出率高。寶山區機器人彎管機設計

集成化質量檢測系統為數控彎管機構建了全流程品控防線,實現加工與檢測的無縫銜接。設備內置的激光測徑儀以 500Hz 頻率掃描管材截面,當檢測到橢圓度超過 0.8% 時立即觸發補償機制,某航空導管廠應用該技術后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視覺檢測模塊通過深度學習算法識別 0.05mm 級的細微裂紋,在汽車制動管生產中替代了傳統人工抽檢,使不良率降至 0.03% 以下。彎曲角度的鐳射跟蹤檢測則能在加工完成后 3 秒內出具檢測報告,數據自動上傳至質量管理系統,為 ISO 認證提供完整追溯鏈。蘇州特馬液壓彎管機設計配備管材校直功能,加工前自動修正管材直線度,確保彎曲精度。

多軸聯動技術的突破,讓數控彎管機在復雜空間管件加工中展現出強大適應性。配備 C 軸旋轉與 Y 軸平移的五軸機型,可對管材進行螺旋式彎曲,某石油勘探設備廠用其加工的深海探測電纜保護管,需在 3 米長度內完成 5 處不同平面的彎曲,設備通過五軸聯動使管件軸線與設計模型的吻合度達 99.7%。六軸數控彎管機更能實現 “彎曲 - 扭轉” 復合運動,在航空發動機排氣管加工中,管材經 6 軸聯動彎曲后,各接口法蘭的平行度誤差≤0.5mm,無需后續校正即可直接裝配,大幅縮短了發動機總裝周期。

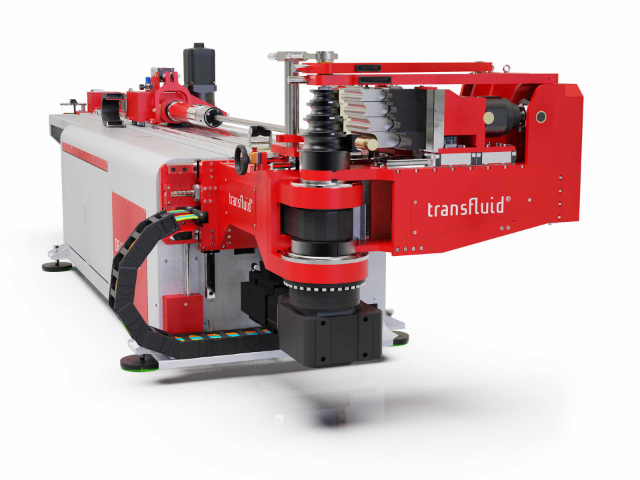

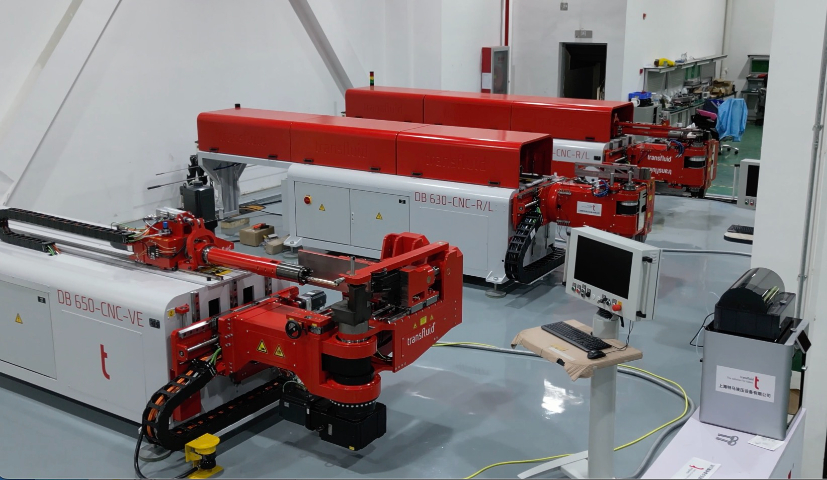

數控彎管機的柔性生產能力在多品種小批量制造中展現出明顯優勢,其快換模系統可實現 “一鍵式” 模具切換。設備的模具安裝面采用定位銷與燕尾槽雙重定位結構,配合電動拉緊裝置,操作人員無需使用工具即可在 5 分鐘內完成不同彎曲半徑模具的更換。某軌道交通配件廠引入該設備后,實現了從地鐵扶手管到高鐵制動管的 20 余種規格產品的混線生產,單日換型次數達 12 次,且換型后首件合格率保持在 95% 以上。設備還支持 U 盤導入加工程序,通過掃描管材上的二維碼自動調用對應參數,使小批量訂單的生產準備時間縮短 70%,有效響應了軌道交通行業多品種、短交期的需求。建筑腳手架管材加工時,數控彎管機可批量生產相同角度的連接件,提升施工效率。

數字化孿生技術與數控彎管機的深度融合,開創了 “虛擬調試 + 實體生產” 的新型制造模式。工程師在數字孿生系統中輸入管材參數與彎曲要求,虛擬彎管機可模擬出實際加工中的每一步動作,某航空發動機廠通過虛擬調試優化了 20 組復雜管路的彎曲順序,避免了實體設備調試時的干涉碰撞,節約成本超 200 萬元。孿生系統還能實時映射實體設備的運行狀態,當檢測到虛擬模型中的管材應力超過閾值時,實體設備自動調整工藝參數,使某航天燃料管的彎曲合格率從 75% 提升至 99.2%。數控彎管機的模具更換快速簡便,適配不同管徑(Φ10-Φ200mm)的管材加工。馬鞍山全斯福彎管機定做

市政工程的地下排水管道彎頭加工,利用數控設備確保接口密封性,減少滲漏風險。寶山區機器人彎管機設計

針對強度高及特殊材質管材,數控彎管機通過工藝創新突破加工瓶頸。加工抗拉強度≥1200MPa 的超高強鋼液壓管時,設備采用分步彎曲工藝,將 90° 彎曲分解為 3 次 30° 漸進彎曲,配合脈沖式潤滑系統,使管材表面粗糙度 Ra≤1.6μm。在碳纖維復合材料管件加工中,設備采用 - 30℃低溫模具與滾壓彎曲技術,通過降低材料脆性斷裂風險,使某無人機導管的彎曲合格率從 55% 提升至 92%。而對于銅鋁異種金屬復合管,設備通過調整彎曲速度梯度(銅側 0.5mm/s、鋁側 0.8mm/s),避免了兩種金屬因塑性差異產生的界面剝離,滿足了新能源汽車熱管理系統的特殊需求。寶山區機器人彎管機設計

- 奉賢區機器人彎管機廠家 2025-06-04

- 杭州特馬彎管機設計 2025-06-04

- 松江區數控彎管機定制 2025-06-04

- 虹口區彎管機價格 2025-06-04

- 嘉定區Transfluid彎管機價格 2025-06-04

- 南京自動彎管機報價 2025-06-04

- 虹口區特馬液壓彎管機 2025-06-04

- 上海數控彎管機 2025-06-04

- 蘇州全斯福彎管機售后 2025-06-04

- 松江區特馬彎管機 2025-06-04

- 山西動態錯流旋轉陶瓷膜生產廠家 2025-06-04

- 工業龍門加工常用知識 2025-06-04

- 上海水泥裝車機收塵移動通風槽改造 2025-06-04

- 玻璃鋼風機37千瓦多少錢 2025-06-04

- 浙江圓盤式雙面數控研磨機 2025-06-04

- 臨沂哪里有金屬打包機價格 2025-06-04

- 合川區直銷磁混凝銷售公司 2025-06-04

- 國產醫用顯微鏡廠價 2025-06-04

- 江蘇螺旋無油壓縮機價格 2025-06-04

- 廣州定制點鉆機器人 2025-06-04