汕尾愛步精益6s培訓流程

電子制造:防錯技術應用消費電子代工廠在SMT車間部署視覺檢測系統:CCD相機自動識別PCB板焊接缺陷,誤檢率低于0.1%。采用防呆夾具設計,錯誤裝配觸發聲光報警并自動停機。通過"智能倉儲+看板管理",物料周轉時間從3天降至8小時,呆滯庫存減少65%。引入數字孿生技術模擬6S布局優化,空間利用率提升40%。建筑工地:模塊化6S管理EPC工程總承包項目部采用"集裝箱式6S站":工具間按功能分區配備智能鎖具,物資區實施"先進先出"電子標簽管理。引入無人機巡檢系統,每日自動生成現場6S合規性報告。通過BIM模型集成安全通道、消防設施等6S要素,事故率下降75%。實施"6S積分銀行",員工安全行為可兌換工程優先權。清晰地展示流程的各個環節和關系。汕尾愛步精益6s培訓流程

增強安全管理6S通過隱患可視化和通道暢通降低事故率。某化工企業實施危險品分區標識后,泄漏事故減少90%。瓦斯分院推行6S后,設備碰撞事故下降70%,安全培訓參與率達100%。5. 提升員工參與度全員參與的機制激發主動性。延長石油銷售公司通過“技術比武”和“***項目評選”,員工改進提案數量增長3倍,其中30%轉化為實際優化措施。福州機電學校通過學生自治管理,教室6S達標率從60%提升至95%。增強安全管理6S通過隱患可視化和通道暢通降低事故率。某化工企業實施危險品分區標識后,泄漏事故減少90%。瓦斯分院推行6S后,設備碰撞事故下降70%,安全培訓參與率達100%。5. 提升員工參與度全員參與的機制激發主動性。延長石油銷售公司通過“技術比武”和“***項目評選”,員工改進提案數量增長3倍,其中30%轉化為實際優化措施。福州機電學校通過學生自治管理,教室6S達標率從60%提升至95%。舟山愛步6s培訓流程以騰出空間,提高空間利用率,使工作區域更加簡潔高效。

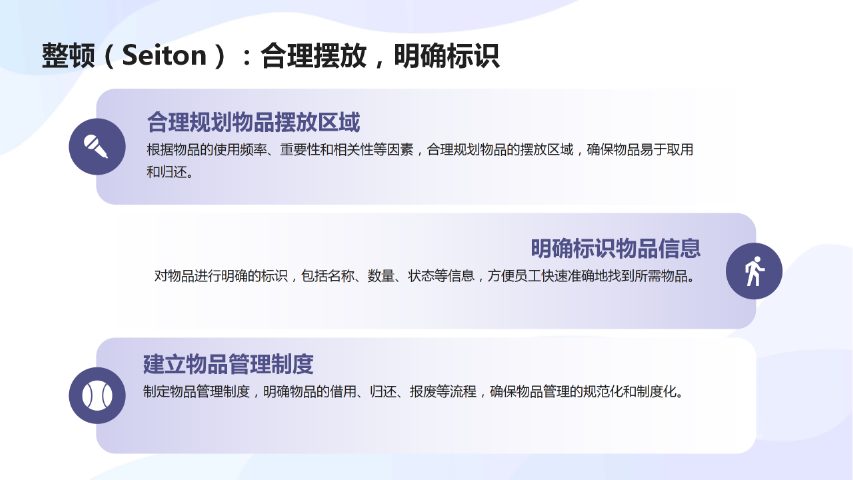

6S管理不僅適用于生產型企業,也適用于服務型企業和辦公環境。無論是車間還是辦公室,6S都能帶來***的改善。10. 在6S管理中,員工的參與至關重要。通過培訓和宣傳,提高員工對6S的認識和理解,激發他們的參與熱情,是成功實施6S的關鍵。11. 整理的過程中,可以采用“紅牌作戰”等方法,對不必要的物品進行標記和處理,使整理工作更加直觀、有效。12. 整頓時,應遵循“三定原則”,即定點、定容、定量。明確物品放置的位置、容器和數量,確保物品擺放整齊、有序。

汽車制造:智能化6S系統某德系車企在焊裝車間部署物聯網傳感器網絡,實時監測設備溫度、振動及能耗數據,結合AI算法預測設備故障。通過"智能看板"動態顯示工具定位,AR眼鏡引導員工按標準化流程操作,將設備綜合效率(OEE)從78%提升至92%。每月開展"6S數字化巡檢",利用UWB定位技術核查物料擺放精度,異常響應時間縮短至5分鐘內。引入RFID電子標簽實現工具全生命周期管理,年損耗率下降35%。汽車制造:智能化6S系統某德系車企在焊裝車間部署物聯網傳感器網絡,實時監測設備溫度、振動及能耗數據,結合AI算法預測設備故障。通過"智能看板"動態顯示工具定位,AR眼鏡引導員工按標準化流程操作,將設備綜合效率(OEE)從78%提升至92%。每月開展"6S數字化巡檢",利用UWB定位技術核查物料擺放精度,異常響應時間縮短至5分鐘內。引入RFID電子標簽實現工具全生命周期管理,年損耗率下降35%。長期堅持 6S 管理,企業將在效率提升、成本降低、質量提高。

培養員工的日常行為規范,如正確穿著工作服和隨手歸位工具。通過定期檢查和維護,確保工作場所無安全隱患。6S管理提倡持續改進,不斷優化工作流程和環境。整頓工作區域時,將同類物品放置在相同位置,便于員工快速找到。清潔工作場所時,不僅要保持表面干凈,還要關注細節。素養的提升需要從觀念轉變開始,逐步形成良好的工作習慣。安全管理要求所有員工遵守操作規程,避免意外事故。通過標示線劃分通道和貨架,減少物品混亂和碰撞。整潔有序的工作環境有助于減少產品污染和損壞。河源如何開展6s是什么

貼上明確的標簽,注明物品名稱、規格、數量等信息。汕尾愛步精益6s培訓流程

提高產品質量與一致性6S通過標準化流程和減少操作變異,直接提升產品良率。生產車間中,工具和物料的定點存放避免了誤用,設備清潔維護則減少了故障導致的次品。家電企業通過“整頓的精益三維導入”,確保每個環節按標準執行,產品一致性提高25%。在醫療領域,手術器械的規范化管理減少了操作失誤,患者術后并發癥發生率***下降。此外,6S強調的目視化管理(如標簽和看板)使問題更易被發現和糾正。提高產品質量與一致性6S通過標準化流程和減少操作變異,直接提升產品良率。生產車間中,工具和物料的定點存放避免了誤用,設備清潔維護則減少了故障導致的次品。家電企業通過“整頓的精益三維導入”,確保每個環節按標準執行,產品一致性提高25%。在醫療領域,手術器械的規范化管理減少了操作失誤,患者術后并發癥發生率***下降。此外,6S強調的目視化管理(如標簽和看板)使問題更易被發現和糾正。汕尾愛步精益6s培訓流程

- 溫州業務流程優化定義 2025-05-30

- 莆田工廠如何流程優化實操步驟 2025-05-30

- 福建車間精益改善 2025-05-30

- 紹興如何開展6s好不好 2025-05-30

- 三明6s價格 2025-05-30

- 數字化流程優化 2025-05-30

- 如何培訓6s包括哪六個方面 2025-05-30

- 浙江流程優化步驟是什么 2025-05-30

- 浙江工廠如何流程優化定義 2025-05-30

- 麗水如何開展6s價格 2025-05-29

- 溫州業務流程優化定義 2025-05-30

- 蘇州哪些施工現場管理服務熱線 2025-05-30

- 江蘇標準集裝箱制造24小時服務 2025-05-30

- 東莞專業級直播間燈光購買建議 2025-05-30

- 邢臺人臉創意簽到多少錢 2025-05-30

- 嘉興庫房倉儲物流外包收費標準 2025-05-30

- 浙江過程追溯培訓 2025-05-30

- 江門市企業戶外團建方案策劃 2025-05-30

- 平谷區營銷新化學物質登記要求 2025-05-30

- 蘇州本地PLC控制系統多少錢 2025-05-30