杭州鋁合金壓鑄模具

在使用壓鑄模具時,需要注意以下幾點:首先,要嚴格按照操作規程進行操作,避免操作不當導致模具損壞;其次,要定期檢查模具的磨損情況,及時更換磨損嚴重的部件;要合理控制壓鑄參數,如壓力、溫度、時間等,確保產品質量和生產效率。維護保養為了延長壓鑄模具的使用壽命,需要進行定期的維護保養。維護保養包括清洗模具、檢查模具各部件的緊固情況、潤滑模具運動部件等。此外,還需要對模具進行定期的維修和修復工作,如更換磨損嚴重的部件、修復模具表面的缺陷等。模具的型腔需定期清理,以防止金屬殘留影響鑄件質量。杭州鋁合金壓鑄模具

新材料應用:鋁合金、鎂合金等輕質合金的普遍使用,要求模具能夠適應不同材料的壓鑄特性,如更高的填充壓力和更快的冷卻速率。自動化與智能化:隨著工業4.0的到來,壓鑄模具的自動化生產和智能化監控成為趨勢,要求模具設計更加標準化、模塊化,便于快速換模和遠程監控。壓鑄模具的維護與保養壓鑄模具的高效穩定運行離不開良好的維護與保養。定期清理模具型腔和澆口系統,防止金屬殘留導致模具損傷;檢查冷卻系統,確保冷卻介質暢通無阻,避免局部過熱;定期潤滑模具滑動部件,減少磨損;對模具進行定期的熱處理和表面修復,延長使用壽命。浙江鋅合金壓鑄模具產業壓鑄模具的標準化設計有利于降低生產成本和提高互換性。

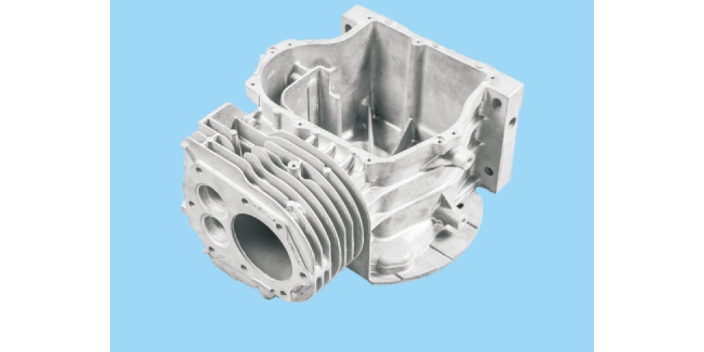

結構設計:模具結構設計需考慮金屬液的流動路徑,避免死角和渦流,確保填充均勻;分型面的選擇應便于鑄件脫模,同時減少飛邊和毛刺;滑塊和斜頂等機構的設計需精確計算,確保動作順暢,避免干涉。冷卻系統設計:冷卻通道的布局需合理,既要保證模具的快速均勻冷卻,又要避免局部過冷導致的應力集中和裂紋。冷卻介質的選擇和流量控制也是關鍵因素。頂出機構設計:頂針、推板等頂出元件的布局需根據鑄件形狀和材質合理設計,確保鑄件無損脫模,同時便于模具維護和更換。排氣系統設計:模具內部應設置有效的排氣通道,及時排除金屬液中的氣體,防止鑄件內部產生氣孔,影響性能。

修復過程中應注意技術要求,確保修復后的模具能夠滿足使用要求。防止模具生銹:模具在存放或暫時停用期間,容易受到潮濕環境的影響而生銹。生銹不僅影響模具的外觀,還會降低模具的使用壽命。為了防止模具生銹,可以在模具表面涂抹一層防銹劑,并將其放置在干燥通風的地方,避免受潮。此外,定期檢查模具的存放環境,確保其處于良好的狀態,也是防止模具生銹的有效措施。保持模具潤滑:模具的零部件在工作時需要潤滑以減少摩擦和磨損。因此,定期給模具進行潤滑維護是非常重要的。鎂合金壓鑄模具需特別考慮防腐蝕設計,型腔表面鍍鎳處理。

壓鑄模具的制造工藝壓鑄模具的制造是一個高度精密且復雜的工藝過程,涉及模具設計、材料準備、機械加工、熱處理、表面處理和裝配等多個環節。模具設計:利用CAD/CAM軟件進行三維建模和模擬分析,優化設計參數,提高模具的可靠性和生產效率。材料準備:根據設計要求選擇合適的模具材料,進行預處理,如鍛造、退火等,以提高材料的可加工性和較終性能。機械加工:采用高精度數控機床進行型腔、澆口系統、冷卻通道等關鍵部位的加工,確保模具尺寸精度和表面粗糙度滿足要求。熱處理:通過淬火、回火等熱處理工藝,提高模具的硬度和耐磨性,同時保證一定的韌性和抗熱疲勞性能。模具澆口設計采用扇形式,優化金屬液流動狀態減少冷隔缺陷。寧波什么是壓鑄模具

壓鑄模具的試模過程對于發現并解決潛在問題至關重要。杭州鋁合金壓鑄模具

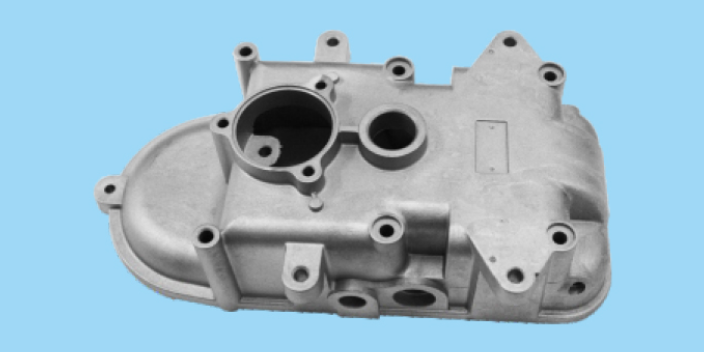

壓鑄模具通常由模具座、型腔、澆口系統、冷卻系統、頂出機構等部分組成,每一部分都發揮著至關重要的作用。模具座作為支撐結構,確保模具在高壓下的穩定性;型腔則根據產品設計精確加工,是形成鑄件形狀的關鍵;澆口系統負責引導熔融金屬進入型腔,其設計直接影響金屬液的流動性和填充效率;冷卻系統通過循環冷卻介質調節模具溫度,控制鑄件的冷卻速率,減少變形和裂紋;頂出機構則負責將凝固后的鑄件從模具中順利脫模。壓鑄模具的設計原則與制造工藝壓鑄模具的設計需考慮材料選擇、結構設計、冷卻系統設計、頂出機構設計以及排氣系統設計等多個方面,以確保模具的可靠性和生產效率。制造工藝則包括模具設計、材料準備、機械加工、熱處理、表面處理和裝配等多個環節,每一步都需嚴格控制,以確保模具的高精度和長壽命。杭州鋁合金壓鑄模具

- 浙江鑄造壓鑄模具加工 2025-04-24

- 浙江定做壓鑄模具廠家 2025-04-23

- 壓鑄模具一般流程 2025-04-23

- 寧波專業壓鑄模具 2025-04-23

- 鑄造壓鑄模具廠家批發價 2025-04-23

- 浙江壓鑄模具價格 2025-04-23

- 北侖區高壓鑄模具廠家供應 2025-04-23

- 本地壓鑄模具加工 2025-04-23

- 浙江定制壓鑄模具多少天 2025-04-17

- 浙江鋁壓鑄模具工藝 2025-04-17

- 江蘇高節能風機廠家價格 2025-05-18

- 上海垃圾清洗區地溝廠家 2025-05-18

- 廣西隔膜泵推薦貨源 2025-05-18

- 南通銷售二維混合機私人定做 2025-05-18

- 吉林植物提取生產線設備加工 2025-05-18

- 安徽空氣污染物檢測簡介 2025-05-18

- 湖北現代自動化設備生產廠家 2025-05-18

- 寧夏購買濾片按需定制 2025-05-18

- 河北油箱焊接機器人設備 2025-05-18

- 巢湖本地信息系統集成服務 2025-05-18