FPC檢測服務

在 FPC 的質量檢測中,電氣性能檢測是至關重要的一環。當 FPC 經過耐寒耐濕熱折彎處理后,為確保其電氣性能不受影響,需要進行一系列嚴格的檢測。首先是樣品選取,從經過處理后的 FPC 批次中,按照隨機抽樣原則選取具有代表性的樣品,確保樣品涵蓋不同折彎角度、不同溫濕度處理條件下的 FPC,以便評估電氣性能變化情況。

檢測環境需設置在恒溫恒濕的條件下,一般建議溫度設定在 23℃±2℃,相對濕度設定在 50%±5%,同時要具備良好的電磁屏蔽條件,避免外界電磁干擾對檢測結果的影響。檢測前,使用專業的電氣性能檢測設備,如高精度萬用表、LCR 測試儀、矢量網絡分析儀等,并按照設備操作手冊進行嚴格校準,確保測量精度在允許的誤差范圍內。 借助示波器觀察 FPC 信號傳輸波形,評估性能。FPC檢測服務

在 FPC 生產過程中,實施實時檢測能夠及時發現和解決問題,避免缺陷的累積和擴大。在每一道工序完成后,采用相應的檢測方法對半成品進行檢測。例如,在蝕刻工序后,對線路的寬度和精度進行檢測,確保線路符合設計要求。在阻焊工序后,對阻焊層的厚度和完整性進行檢測,防止出現漏印或厚度不均的情況。實時檢測不僅可以提高生產效率,降低廢品率,還能為生產過程的優化提供數據支持。通過對檢測數據的分析,找出生產過程中的薄弱環節,調整工藝參數,改進生產工藝,提高產品質量的穩定性。線束FPC檢測哪個好肉眼細查 FPC 表面,看有無劃痕、污漬與氣泡。

在 FPC 檢測領域,遵循相關的檢測標準和行業規范是確保檢測結果準確性和可靠性的重要保障。目前,FPC 檢測參照的標準主要有 ks c 6510 - 1996(2001 剛性 - 柔性印刷電路板)、jis c5017 - 1994 單面和雙面柔性印制電路板、jis c5016 - 1994 柔性印制電路板的試驗方法等。這些標準對 FPC 的各項性能指標和檢測方法都做出了明確規定。在彎折檢測方面,標準規定了具體的彎折次數、彎折角度和測試環境等參數,以評估 FPC 的耐彎折性能。缺陷檢測要求對 FPC 表面的各類缺陷,如褶皺、劃傷、異物等進行準確識別和分類,并規定了不同缺陷的允許范圍。外觀檢測則對 FPC 的表面平整度、顏色一致性等外觀特征提出了要求。平整度檢測通過測量 FPC 表面的起伏程度,判斷其是否符合標準要求。壓痕檢測用于檢測 FPC 表面是否存在因加工過程中產生的壓痕,避免影響產品質量。

傳感器技術的發展為 FPC 檢測帶來了新的機遇。在 FPC 裁切機中,壓力傳感器和槽型傳感器的應用,實現了對沖切過程的精細控制和缺陷檢測。壓力傳感器實時采集沖切壓力波形,為調整沖切參數提供依據,避免因壓力不當導致的裁切不良。槽型傳感器通過高精度的目標識別,提高了檢測的準確性和效率。在 AOI 檢測設備中,激光位移傳感器能夠對 FPC 表面進行高精度的測量和檢測,有效識別多種缺陷。通過將傳感器技術與人工智能算法相結合,實現了從缺陷識別到產線數據閉環管理的全流程優化,提高了生產效率和產品質量,推動了 FPC 檢測技術的智能化發展。定期清潔 FPC 檢測場地,維持環境整潔。

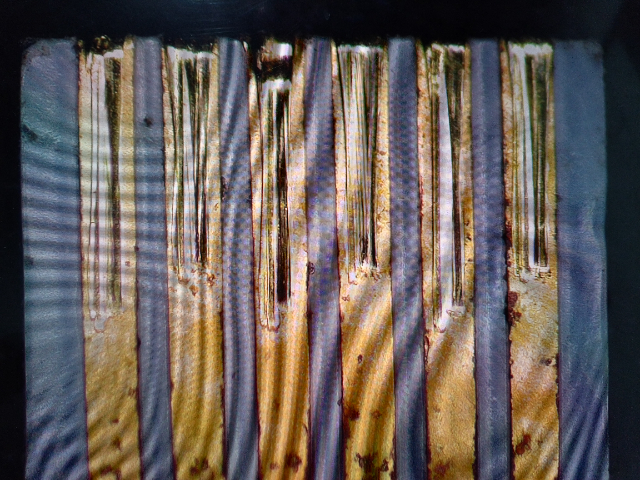

隨著柔性電子技術的不斷發展,FPC 的設計和制造工藝越來越復雜,對檢測技術提出了新的要求。新型柔性材料的應用,需要檢測技術能夠準確評估其性能和可靠性。例如,對于具有自修復功能的柔性材料,需要開發相應的檢測方法,檢測其自修復效果。在 FPC 的結構設計方面,越來越多的三維立體結構出現,傳統的二維檢測方法難以滿足需求,需要開發三維檢測技術,實現對 FPC 的檢測。此外,隨著柔性電子設備向微型化方向發展,對檢測設備的分辨率和精度也提出了更高的要求。用萬用表檢測 FPC 線路通斷,判斷功能是否正常。銅箔FPC檢測

用游標卡尺量 FPC 長寬,核對設計要求。FPC檢測服務

在制定 FPC 檢測策略時,成本控制是一個重要因素。一方面,要避免過度檢測帶來的成本浪費。例如,對于一些低風險、大批量生產的 FPC 產品,可以采用抽檢的方式,并結合自動化檢測設備,在保證產品質量的前提下,降低檢測成本。另一方面,也要防止因檢測不足導致的質量問題帶來的隱性成本增加,如售后維修成本、品牌聲譽損失等。在選擇檢測技術和設備時,需要綜合考慮設備的采購成本、運行成本、維護成本以及檢測效率。對于一些小型企業,可以優先選擇性價比高的檢測設備和方法。同時,通過優化檢測流程,減少不必要的環節,提高檢測效率,也能有效降低檢測成本。FPC檢測服務

- 金山區銅箔FPC檢測什么價格 2025-05-16

- 中山線材FPC檢測公司 2025-05-16

- 珠海線路板FPC檢測服務 2025-05-16

- 嘉定區線材FPC檢測什么價格 2025-05-16

- 寶山區金屬材料FPC檢測平臺 2025-05-16

- 奉賢區線束FPC檢測大概價格 2025-05-16

- 徐州銅箔FPC檢測機構 2025-05-16

- 普陀區線束FPC檢測服務 2025-05-16

- 徐匯區金屬材料FPC檢測平臺 2025-05-16

- 廣州線路板FPC檢測什么價格 2025-05-16

- 貴陽兼職外包找哪家 2025-05-16

- 江門大廈樓頂發光字制作 2025-05-16

- 吉林哪個企業家庭軟裝靠譜 2025-05-16

- 西湖區創新平面設計電話多少 2025-05-16

- 山東E24證書 2025-05-16

- 嘉定安全可靠公司轉讓 2025-05-16

- 山東本地建設工程施工包括什么 2025-05-16

- 北京如何知識產權大概費用 2025-05-16

- 重慶自來水管道檢測哪家好 2025-05-16

- 蘇州綜合國內集裝箱貨物運輸代理大概價格 2025-05-16