紹興手板模具

CNC加工過程:

通常包括以下幾個步驟:編程:根據零件圖紙和要求,使用的CAM(計算機輔助制造)軟件編寫加工程序。裝夾工件:將毛坯料或半成品零件安裝在機床上,并進行固定,確保加工過程中的穩定性和準確性。啟動加工:將加工程序輸入機床控制系統,啟動機床進行加工。在加工過程中,機床將按照程序指令進行切削、進給等操作。檢測與驗收:加工完成后,對零件進行檢測和驗收,確保其符合圖紙和要求。

設備類型:

CNC加工設備種類繁多,包括CNC車床、CNC銑床、CNC加工中心等。其中,CNC加工中心是一種帶有刀具庫的數控機床,可以自動換刀,對一定范圍內的工件進行各種加工操作,如鉆孔、銑削、攻螺紋等。 手板測試,幫助發現設計缺陷,優化產品。紹興手板模具

手板的應用貫穿產品開發全流程,從設計驗證到功能測試,再到用戶體驗優化,均發揮不可替代的作用。

其價值體現在:

降低風險:提前發現設計缺陷,避免開模后修改成本。

加速迭代:縮短研發周期,提升市場響應速度。

提升品質:通過實體模型優化產品細節,增強用戶體驗。

隨著3D打印、CNC加工等技術的進步,手板制作已從單一模型驗證向功能測試、用戶體驗、工藝驗證等多維度延伸,成為產品開發不可或缺的環節。

特點:

高精度:能夠實現非常高的加工精度,一般可以達到 ±0.01mm 甚至更高,能夠滿足大多數產品的設計要求。

高復雜度:可以加工出各種復雜的形狀和結構,包括內部中空、薄壁、異形曲面等,能夠很好地還原設計模型。

材料適應性廣:可以加工多種不同類型的材料,滿足不同產品對材料性能的要求。

可重復性好:只要程序和加工參數不變,就可以加工出多個完全相同的手板,保證了產品的一致性。 鎮江手板快速樣件制造商通過手板模型進行生產前測試,確保產品可靠性。

產品設計與圖紙準備:

產品設計:設計師利用計算機輔助設計(CAD)軟件進行產品的三維模型設計,確定產品的外觀、結構、尺寸等細節。圖紙輸出:將設計好的三維模型轉換為二維工程圖紙,標注出詳細的尺寸、公差、表面粗糙度等技術要求,為手板制作提供準確的依據。

手板制作:

編程:如果采用數控加工,需要根據二維圖紙和選定的加工工藝,使用計算機輔助制造(CAM)數控加工程序,確定刀具路徑、切削參數等。加工:操作人員將選好的材料裝夾在數控加工設備或3D打印機上,按照編程好的指令進行加工。在加工過程中,需要監控設備的運行狀態,確保加工的準確性和安全性。對于手工制作,則由工藝師按照圖紙要求進行手工加工。

按制作手段分手工手板:主要依靠手工完成制作,如早期的泥雕手板,雕刻師根據產品設計概念或圖片,利用油泥堆砌和雕刻得到產品外觀模型,對雕刻師的美感和藝術觸覺要求較高。數控手板:主要工作量由數控機床完成,可細分為:激光快速成形(RP)手板:其中 SLA 手板是用激光快速成型技術中的立體雕刻原理生產,液態光敏樹脂在紫外激光束照射下快速固化成型;SLS 手板采用粉末原料,以一定的掃描速度和能量作用于粉末材料燒結成型。加工中心(CNC)手板:用加工中心生產,能精確反映圖紙信息,表面質量高。手板模型可用于用戶測試,收集反饋進行產品迭代。

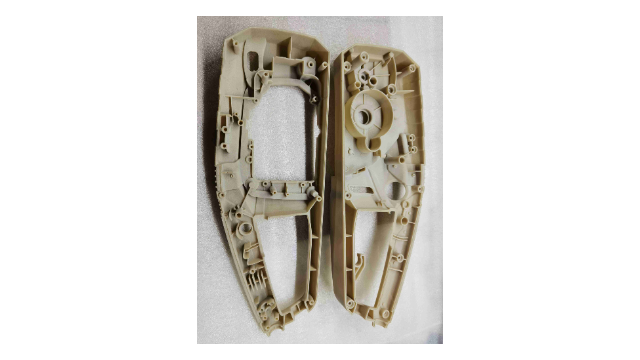

驗證設計合理性CNC手板能將二維設計圖紙轉化為三維實體模型,直觀呈現產品外觀、尺寸和結構細節。工程師可通過實物評估設計的可行性,檢查是否存在裝配干涉、人機交互缺陷或功能實現障礙,提前發現并修正設計問題。優化產品結構通過手板實物測試,可評估零部件的強度、剛度及運動機構配合度,針對薄弱環節調整結構參數(如壁厚、加強筋布局),優化材料分布以提升產品性能。

功能驗證在原型階段即可對手板進行功能測試,例如驗證電子產品的電路連接、機械部件的運動流暢性或液壓系統的密封性,避免因設計缺陷導致后期模具報廢。性能參數測試通過模擬實際使用場景,測試產品的耐久性、抗沖擊性、散熱效率等關鍵性能指標,為產品迭代提供數據支持。 客戶可參與手板制作過程,增強溝通。紹興手板模具

3D打印技術在手板制作中廣泛應用,提高制作效率。紹興手板模具

尺寸精度檢測:使用量具(如卡尺、千分尺、三坐標測量儀等)對金屬手板的關鍵尺寸進行測量,檢查尺寸是否符合設計圖紙的要求,確保尺寸公差在允許范圍內。表面質量檢測:通過目視檢查、光學顯微鏡或電子顯微鏡等手段,觀察手板表面是否有劃傷、裂紋、氣孔、砂眼等缺陷,檢查表面粗糙度是否滿足要求。性能測試:根據手板的使用要求,可能需要進行一些性能測試,如硬度測試、強度測試、導電性測試等,以驗證手板是否具備所需的性能指標。紹興手板模具

- 鋁制大拉手信譽保證 2025-05-12

- 寧波液壓冷藏車離合器安裝 2025-05-12

- 濱湖區耐用不銹鋼中厚板批發 2025-05-12

- 三門峽美國原裝進口哈克槍 2025-05-12

- 新疆汽車螺絲價格 2025-05-12

- 三次元振動研磨機廠家 2025-05-12

- 儀征普通碟形彈簧廠家現貨 2025-05-12

- 河北積柏時慢走絲配件現貨 2025-05-12

- 模具手板 2025-05-12

- 管快速接頭訂做費用 2025-05-12