中國澳門國內全伺服旋槽機

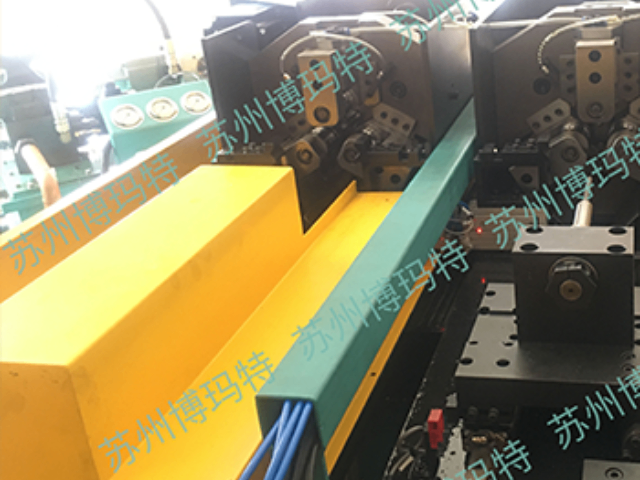

全伺服旋槽機在多軸聯動協同控制方面取得了創新性突破。傳統的加工設備通常只能實現三軸聯動,而全伺服旋槽機可實現五軸甚至更多軸的聯動。多軸聯動使得刀具能夠以更復雜的軌跡運動,從而加工出各種形狀復雜的零件。在模具制造領域,模具的形狀越來越復雜,對加工設備的多軸聯動能力提出了更高的要求。全伺服旋槽機通過多軸聯動協同控制,能夠在模具表面加工出各種曲面、異形槽道,提高了模具的制造精度和效率。此外,多軸聯動還可以減少裝夾次數,降低因裝夾帶來的誤差,提高零件的整體加工精度。全伺服旋槽機借助射頻識別技術,實現刀具與工件的信息管理,提升生產管理的效率 。中國澳門國內全伺服旋槽機

隨著全伺服旋槽機應用領域的不斷擴大,企業紛紛加大市場推廣力度,爭奪市場份額。一些企業通過參加國內外的工業展會、舉辦技術交流會等方式,展示產品的優勢和應用案例,提高品牌出名度。同時,企業還積極開拓海外市場,與國際出名企業合作,提升產品的國際競爭力。在新興市場國家,全伺服旋槽機的市場需求增長迅速,企業通過本地化的銷售和服務團隊,更好地滿足當地客戶的需求,進一步拓展市場份額。此外,企業還可以通過與上下游企業的合作,實現資源共享和優勢互補,擴大市場影響力,提高市場份額。全伺服旋槽機優勢運動器材制造中,全伺服旋槽機加工連接槽,保障器材耐用性。

在環保意識日益增強的背景下,綠色環保成為全伺服旋槽機行業的發展方向。企業在研發和生產過程中,更加注重設備的節能減排和資源利用效率。例如,一些企業采用新型的伺服電機和節能型驅動器,降低了設備的能耗;還有一些企業通過優化加工工藝,減少了切削液的使用量,降低了對環境的污染。此外,企業還積極推廣可回收材料的使用,提高了資源的利用效率。未來,綠色環保的全伺服旋槽機將更受到市場的青睞,成為行業發展的主流趨勢。

全伺服旋槽機依托先進的數控技術與傳感器反饋機制運作。控制系統依據預設加工程序,向伺服電機發送指令,驅動主軸高速旋轉,同時控制進給機構精細移動,讓刀具嚴格按照既定軌跡對工件進行切割加工。在加工過程中,傳感器會實時監測位置、速度等關鍵參數,并將數據反饋給控制系統,從而實現微米級的高精度定位與加工,滿足高精密零件的制造需求。

全伺服旋槽機的運作,是數控指令與機械結構協同的成果。當啟動設備,控制系統解析預設程序,轉化為伺服電機的動作指令。電機帶動絲桿螺母副,推動刀具與工件按規劃路徑做相對運動。與此同時,傳感器實時捕捉加工狀態,一旦發現偏差,迅速反饋給控制系統,通過調整電機轉速與移動量,保障加工精度,維持加工過程的穩定性。 全伺服旋槽機采用靜壓軸承,減少運動摩擦,實現高精度槽加工。

隨著制造業的不斷升級和智能化發展,全伺服旋槽機的市場需求呈現出持續增長的趨勢。在汽車、航空航天、電子等行業的推動下,對高精度、高效率旋槽機的需求日益旺盛。同時,隨著新興產業的崛起,如新能源汽車、智能制造等,為全伺服旋槽機的市場拓展提供了新的機遇。例如,在新能源汽車電池制造領域,需要大量高精度的旋槽機來加工電池外殼和電極板的槽型。據市場研究機構預測,未來幾年,全伺服旋槽機的市場規模將以每年 10% 以上的速度增長,市場前景廣闊。全伺服旋槽機借氣流輔助排屑,快速清理碎屑,維持加工環境整潔。云南全伺服旋槽機費用

鐘表制造里,全伺服旋槽機精修齒輪槽,確保計時準確無誤。中國澳門國內全伺服旋槽機

在全伺服旋槽機的數控系統中,新型自適應控制算法正逐步得到應用。這種算法區別于傳統預設指令的模式,它能夠實時感知加工過程中刀具與工件的接觸狀態。當遇到工件材質不均勻時,數控系統借助算法能在瞬間調整伺服電機的轉速和進給量。以加工大型船舶發動機的曲軸為例,曲軸的材質在鑄造過程中存在細微差異,新型數控算法可使全伺服旋槽機精細應對,保證槽型的深度和寬度在不同部位始終符合設計要求,避免因材質不均導致的加工誤差,大幅提升大型機械零部件的加工質量。為了更好地理解這一算法的優勢,我們可以將其與傳統算法對比。傳統數控算法就像是按照既定路線行駛的汽車,無論路況如何,都不會做出改變。而新型自適應控制算法則如同配備了智能導航和傳感器的汽車,能根據實時路況,自動調整行駛速度與路線,確保加工的穩定性與精細度,有效降低廢品率,為企業節約生產成本。

中國澳門國內全伺服旋槽機

- 智能旋槽機廠家供應 2025-05-26

- 大型旋槽機誠信推薦 2025-05-21

- 智能管端成型機銷售價格 2025-05-21

- 大型旋槽機批量定制 2025-05-21

- 河北制造管端成型機分類 2025-05-21

- 切割機價格走勢 2025-05-21

- 安徽切割機口碑推薦 2025-05-21

- 自動旋槽機怎么樣 2025-05-21

- 廣東銷售管端成型機廠家 2025-05-21

- 智能旋槽機價格行情 2025-05-21

- 浙江造紙工業無線遙控器功耗 2025-05-29

- 貴州冷軋金屬粉末批發價格 2025-05-29

- 重型磁力支點磁力工具價格好 2025-05-29

- 湖南附近哪里有渦輪增壓器11393211A 2025-05-29

- 河北進口伺服減速箱銷售電話 2025-05-29

- 鋁合金車身立柱價位 2025-05-29

- 江蘇銅套廠家 2025-05-29

- 廣州節流元件電子膨脹閥市場價格 2025-05-29

- 杭州智能叉車怎么樣 2025-05-29

- 上海臺式凍干機咨詢問價 2025-05-29