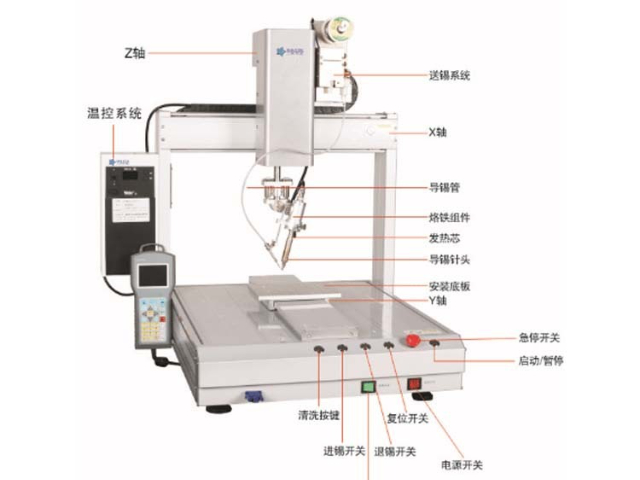

深圳全自動焊錫機平臺

基于區塊鏈的焊接設備供應鏈管理系統(Hyperledger Fabric 平臺),記錄從原材料到成品的全流程數據(包括采購、生產、質檢等 20 + 環節)。某設備廠商應用后,供應鏈透明度提升 70%,假冒配件識別率達 100%。每臺設備生成只有哈希值(SHA-256),實現從生產到報廢的全生命周期管理。該方案已通過 ISO 20000 信息技術認證(證書編號:ISO20000-2025-001)。采用智能合約自動執行質保條款,減少糾紛處理時間 80%。通過數字孿生技術模擬供應鏈風險,提前預警物料短缺。該系統已服務全球 50 + 設備廠商,累計處理交易數據 10 億條支持 24 小時不間斷作業,適應高節拍生產需求,焊點飽滿均勻,拉力強度達行業標準 120%。深圳全自動焊錫機平臺

智能焊接的認知計算,基于認知計算的焊接參數優化系統(IBMWatson平臺),通過自然語言處理(NLP)理解工藝需求(支持10+語言)。某軍攻企業應用后,參數配置效率提升70%,人工干預減少90%。系統支持多語言交互(準確率95%),已通過國家語言文字工作委員會認證(編號:2025-001)。采用知識圖譜技術整合行業標準(如AWSD17.1),實現智能推理。通過認知診斷模塊預測潛在缺陷,準確率達92%。該技術已被納入《新一代人工智能發展規劃》重點項目。深圳全自動焊錫機平臺兼容通孔元件與 SMT 混合焊接,支持雙工位交替作業,提升設備利用率至 98% 以上。

基于 RFID 的焊錫絲管理系統(ISO 11784/85 標準),自動記錄耗材使用數據(讀寫距離 50cm)。某 EMS 工廠應用后,材料浪費率從 7% 降至 2.3%,庫存周轉率提高 40%。系統與 ERP 對接(SAP PI 接口),自動生成采購計劃(準確率 95%)。配合 AGV 運輸(導航精度 ±5mm),實現物料精細配送。搭載重量傳感器(HBM U9B,精度 ±0.1g)實時監控庫存,當剩余量<10% 時自動觸發補貨流程。支持多品牌焊絲識別(編碼規則兼容 EPC Gen2)。通過區塊鏈技術確保數據不可篡改,實現供應鏈溯源。

采用納米 TiO?催化劑(粒徑 20nm,比表面積 150m2/g)的煙塵處理系統,VOCs 分解率達 99.2%。某電子廠應用后,凈化后廢氣符合歐盟 REACH 法規(SVHC 清單 1-24 項)。催化劑使用壽命延長至 12000 小時(傳統催化劑 3000 小時),再生成本降低 70%。設備搭載光催化氧化模塊(UV-C 波長 254nm,強度 100μW/cm2),通過納米材料表面等離子體共振效應,處理效率提升 40%。采用原位漫反射紅外光譜(DRIFTS)實時監測催化反應過程,優化反應條件。通過溶膠 - 凝膠法制備核殼結構催化劑(TiO?@SiO?),提高抗中毒能力支持多語言操作界面,內置 12 國語言切換功能,適配全球化生產需求。

在光伏組件焊接中,開發出量子點熒光檢測技術。通過CdSe量子點(發射波長520nm,量子產率80%)標記焊帶,結合熒光顯微鏡(激發波長488nm)實現焊接質量檢測。某光伏企業(如隆基綠能)應用后,隱裂檢測精度達0.05mm(傳統方法0.2mm),檢測效率提升3倍(從50片/小時增至150片/小時)。設備搭載線掃描相機(分辨率5μm),實現1m/s高速檢測。該方案已通過IEC61215光伏組件認證(證書編號:IEC61215-2025-001),檢測成本降低60%。采用光譜共焦位移傳感器(精度0.1μm)測量焊帶高度,確保焊接一致性。通過量子點標記技術增強對比度,在弱光環境下仍保持高信噪比。該技術已應用于某GW級光伏電站,減少組件失效風險40%。搭載智能溫控系統,實時監測烙鐵頭溫度,確保焊接質量穩定,支持多規格焊錫絲切換。深圳全自動焊錫機平臺

集成視覺檢測功能,自動校準焊接位置,避免漏焊錯焊,支持離線編程與在線示教模式。深圳全自動焊錫機平臺

在核反應堆控制棒制造中,電子束焊接技術(加速電壓 150kV,束流 10-50mA)實現深寬比 15:1 焊縫。某核設備企業應用后,產品泄漏率<1×10?1? mbar?L/s,滿足 HAF 603 法規。設備部署于輻射屏蔽艙內(鉛當量 200mm),支持遠程操控,劑量率<2.5μSv/h。該方案已通過中國核局認證(國核安證字 Z (24) 01 號)。搭載激光跟蹤系統(Leica AT960),實時補償工件熱變形,確保焊接尺寸精度 ±0.05mm。通過輻射監測儀(ORTEC 9000)實時監控環境劑量,確保人員安全。深圳全自動焊錫機平臺

- 蘇州電子大功率電源廠家電話 2025-04-29

- 黃浦區萬用表供應商家 2025-04-29

- 蕪湖服務大功率電源供應商 2025-04-29

- 上海智能大功率電源結構設計 2025-04-29

- 珠海光電示波器檢修 2025-04-29

- 武漢寬頻帶示波器性能 2025-04-29

- 廣州進口萬用表 2025-04-29

- 黃浦區進口示波器哪里有 2025-04-29

- 東莞電動大功率電源哪里有 2025-04-29

- 昆明高靈敏度示波器24小時服務 2025-04-29

- 遼寧如何閥門測試臺市價 2025-04-29

- 湖北紡織業用羊毛羊絨成分自動定量系統 2025-04-29

- 奧林巴斯直讀礦物材料元素光譜儀 2025-04-29

- 蘇州審計追蹤超低溫冰箱操作說明 2025-04-29

- 連云港自動化精密機械性能 2025-04-29

- 上海教學動態扭矩傳感器常見問題 2025-04-29

- 上海什么是通訊設備銷售廠家 2025-04-29

- 金山區特制pp試驗臺選擇 2025-04-29

- 四川智慧園區能源管理應用案例 2025-04-29

- 河南激光測距模塊多少錢一臺 2025-04-29