江蘇臺式數控鏟齒機廠家排名

在刀具制造行業,數控鏟齒機占據著重要地位。各類刀具,如銑刀、滾刀、拉刀等,其齒形的加工精度直接影響到刀具的切削性能和使用壽命。數控鏟齒機憑借其高精度的加工能力,能夠準確地制造出符合設計要求的刀具齒形。以銑刀為例,數控鏟齒機可以根據銑刀的不同規格和用途,精確地鏟削出不同形狀的齒槽,保證銑刀在切削過程中具有良好的切削刃口和排屑性能。對于滾刀而言,數控鏟齒機能夠加工出高精度的漸開線齒形,使滾刀在齒輪加工中能夠實現高效、準確的切削。數控鏟齒機的應用,極大地提高了刀具的制造質量和生產效率,推動了刀具制造行業的發展。數控鏟齒機可以加工各種不同規格和形狀的零件,且加工精度和效率不受零件復雜度的影響。江蘇臺式數控鏟齒機廠家排名

數控鏟齒機

數控鏟齒機的加工精度優勢十分明顯。首先,其采用的高精度絲杠螺母副和精密的軸承,能夠有效地減少運動誤差,保證坐標軸的定位精度。其次,先進的數控系統具備精確的位置控制和補償功能,能夠對加工過程中的各種誤差進行實時監測和修正。例如,在加工過程中,由于刀具磨損、熱變形等因素可能會導致加工誤差,數控系統可以根據傳感器反饋的數據,自動調整刀具的位置和切削參數,從而保證加工精度的穩定性。在制造高精度齒輪刀具時,數控鏟齒機能夠將齒形誤差控制在極小的范圍內,使齒輪刀具在加工齒輪時能夠實現高精度的嚙合,提高齒輪的傳動精度和工作平穩性。這種高精度的加工能力,使得數控鏟齒機在對精度要求極高的航空航天、汽車制造等領域的刀具加工中發揮著不可替代的作用。江蘇臺式數控鏟齒機廠家排名龍門架固定連接在底座上,動梁通過驅動裝置連接在龍門架上,在驅動裝置的驅動下沿龍門架的高度方向移動。

定期的維護與保養是確保數控鏟齒機長期穩定運行、保持高精度加工能力的關鍵。日常維護主要包括對機床外觀的清潔,防止灰塵、鐵屑等雜質進入機床內部,影響部件正常運行。同時,要檢查機床各潤滑點的潤滑情況,及時添加或更換潤滑油,確保傳動系統、導軌等部件的良好潤滑。定期保養則需對機床的關鍵部件,如主軸、絲杠、刀架等進行精度檢測與調整,及時更換磨損的零部件。此外,還要對數控系統進行數據備份與軟件升級,保障系統的穩定性與功能性,延長數控鏟齒機的使用壽命。

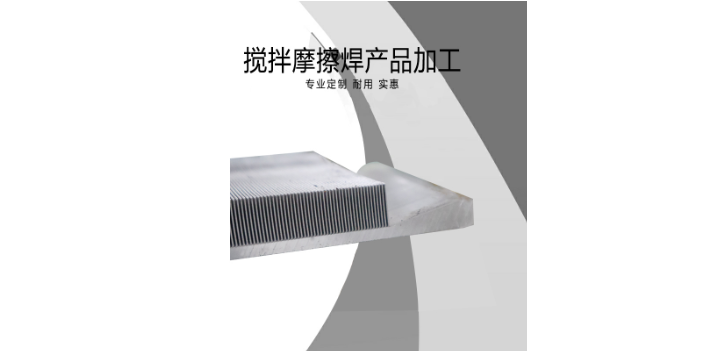

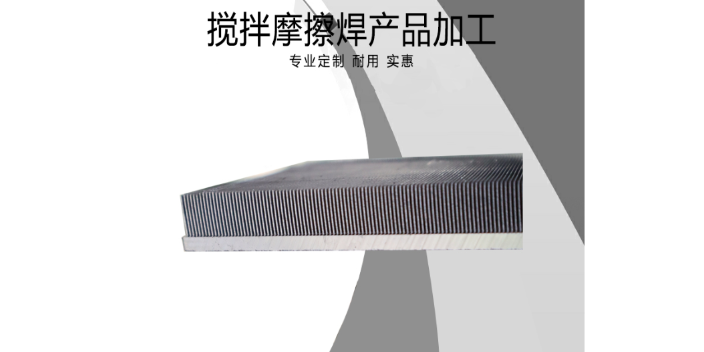

數控鏟齒機的結構設計極為精妙,各部分協同工作,為高效、準確的加工提供保障。其機身通常采用強度高的鑄鐵或鋼材打造,具備良好的剛性與穩定性,能有效減少加工過程中的振動,確保加工精度。機床的主軸系統至關重要,比如一些高級數控鏟齒機采用德國海德漢旋轉編碼器全閉環控制的工件主軸,擁有高剛性、大扭矩、抗沖擊等特性,可穩定帶動工件高速旋轉。刀架部分同樣關鍵,像鏟車與鏟磨兩用刀架,使工序變換簡單便捷,橫刀架配備快速退回手柄和可調限位桿,能迅速準確地調整至下一次切削深度,極大提高了加工效率與精度。兼容性高,后期加工可能性大,還可以配合埋銅管等工藝進行散熱性能的提升。

工業 4.0 浪潮下,數控鏟齒機正從 “單機自動化” 向 “智能加工單元” 轉型。通過集成工業物聯網(IIoT)模塊,設備可實時采集主軸負載、導軌溫度、刀具磨損等 500 + 項數據,經邊緣計算網關傳輸至云端平臺,實現加工過程的預測性維護。例如,馬扎克(MAZAK)的 i-DEAS 系統,通過 AI 算法分析歷史加工數據,自動優化進給速度與切削深度,使復雜零件加工效率提升 15-20%。此外,數字孿生技術的應用讓操作人員可在虛擬環境中預演加工流程,提前發現干涉風險,將試錯成本降低 90% 以上。數控鏟齒機的模塊化設計,便于設備的維護和升級,降低企業運營成本。江蘇臺式數控鏟齒機廠家排名

數控鏟齒機采用先進的數控技術,能夠實現高精度的加工,滿足各種復雜零件的精度要求。江蘇臺式數控鏟齒機廠家排名

航空發動機渦輪葉片的加工精度直接影響燃燒效率與壽命。數控鏟齒機通過五軸聯動與高速銑削技術,可加工扭曲角度達 45° 的葉片型面,葉身厚度公差控制在 ±0.01mm,緣板定位面粗糙度 Ra≤0.2μm。以某型航空發動機壓氣機葉片為例,傳統五軸加工需 32 小時,而采用德國克林貝格(Klingelnberg)的 C 系列鏟齒機,配合擺線銑削工藝,加工時間縮短至 18 小時,且一次交檢合格率從 78% 提升至 96%。在航天領域,數控鏟齒機用于加工衛星姿態調整機構的諧波齒輪,齒距累積誤差≤±3μm,保障了航天器微操作的準確性。 江蘇臺式數控鏟齒機廠家排名

- 北京小型攪拌摩擦焊機工廠直銷 2025-07-16

- 湖南臺式攪拌摩擦焊機設備廠家 2025-07-16

- 東莞小型攪拌摩擦焊機市場報價 2025-07-16

- 湖北小型數控鏟齒機市場報價 2025-07-15

- 北京臺式攪拌摩擦焊機聯系方式 2025-07-15

- 惠州龍門式攪拌摩擦焊機 2025-07-15

- 北京箱體攪拌摩擦焊機 2025-07-15

- 湖北本地數控鏟齒機價格 2025-07-15

- 新能源數控鏟齒機廠家排名 2025-07-14

- 河南國內數控鏟齒機廠家 2025-07-14

- 北京塑料報廢桶破碎清洗設備多少錢 2025-07-16

- 黑龍江輥壓件制造 2025-07-16

- 制造接線盒特點 2025-07-16

- 整套減速機零售價格 2025-07-16

- C1906HX205Y24DF分子泵巴頓軸承采購 2025-07-16

- 長沙英國集寶保險箱官網 2025-07-16

- 西藏光伏掃地機器人哪家好 2025-07-16

- 河北自動石灰調理設備 2025-07-16

- 鎮江壓餅機供應 2025-07-16

- 上海市防爆氣動控制閥品牌 2025-07-16