-

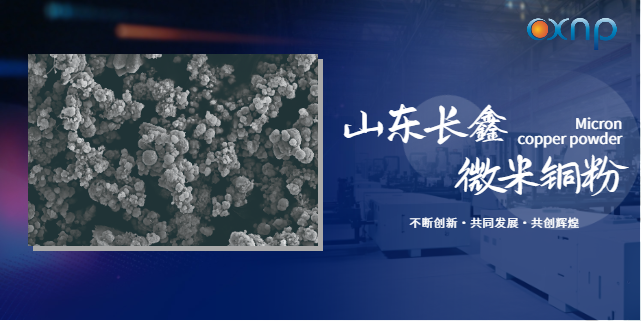

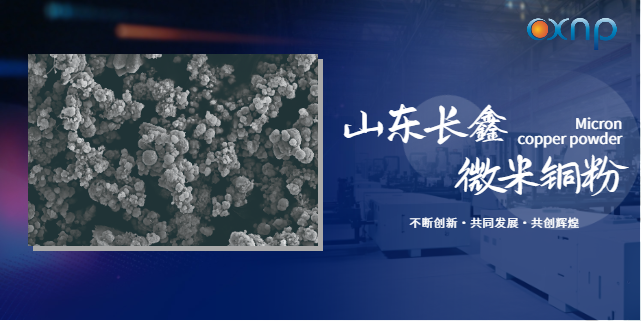

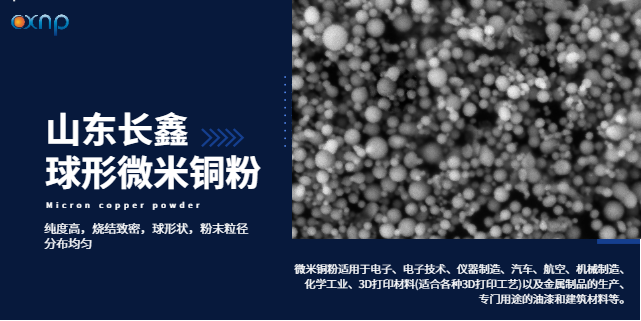

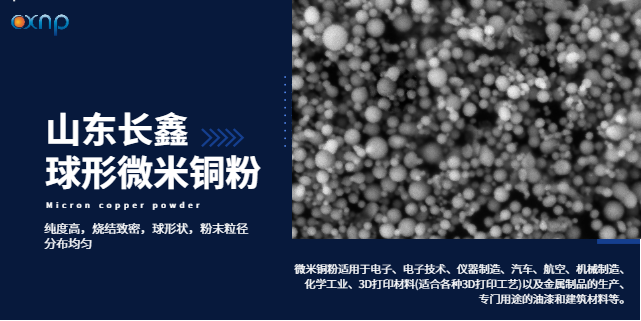

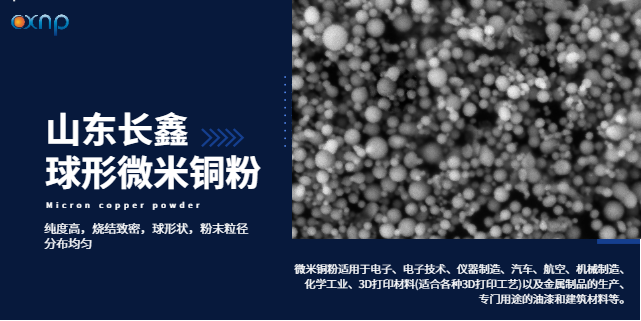

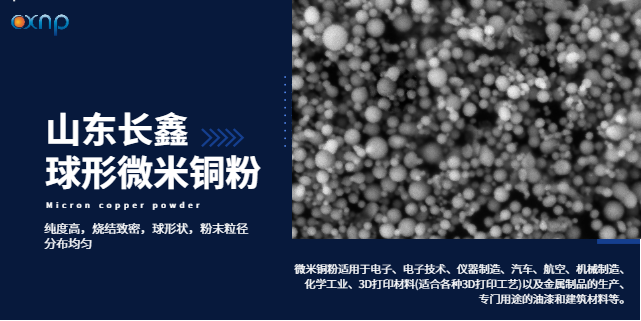

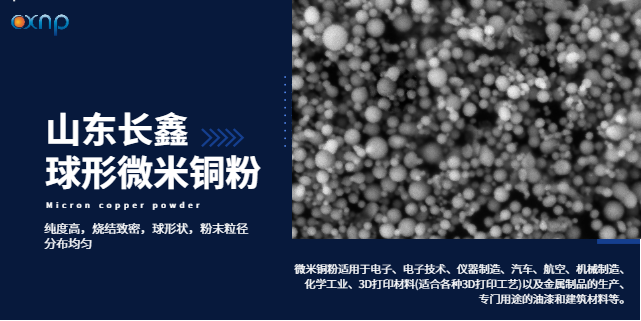

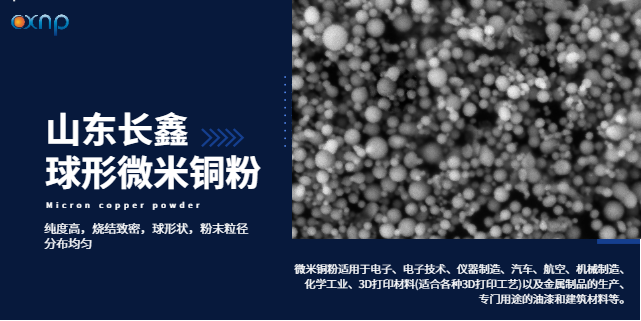

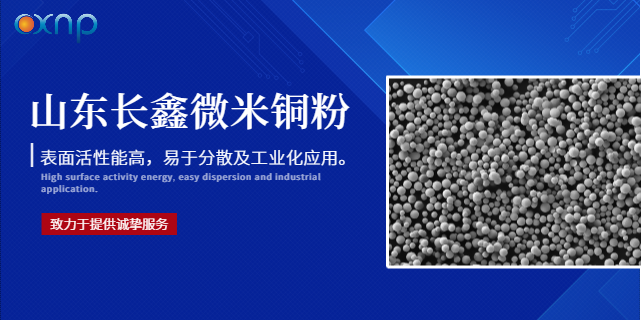

廣東批次穩定的球形微米銅粉怎么樣

廣東批次穩定的球形微米銅粉怎么樣航空航天領域對零部件性能、可靠性與輕量化要求極高,粉末冶金結合球形微米銅粉技術大放異彩。在制造衛星的連接件時,利用銅粉優良的成型性與機械性能,通過粉末冶金工藝可打造出復雜精密的結構件,滿足衛星緊湊布局與輕量化需求。這些連接件既要承受發射時的巨大沖擊力,又要在太空環境下穩定工作,含銅粉的粉末冶金制品憑借強度比較高、高韌性順利“擔此大任”。在航空發動機的高溫部件制造中,如渦輪葉片的部分區域,將球形微米銅粉與耐高溫合金粉末混合,經特殊工藝燒結后,形成的復合結構既能借助銅粉的導熱性散熱,又能利用其強化效果提升部件的耐熱、耐疲勞性能,確保發動機在高溫、高壓、高轉速下高效運行,為航空航天事業突破重重技術難...

-

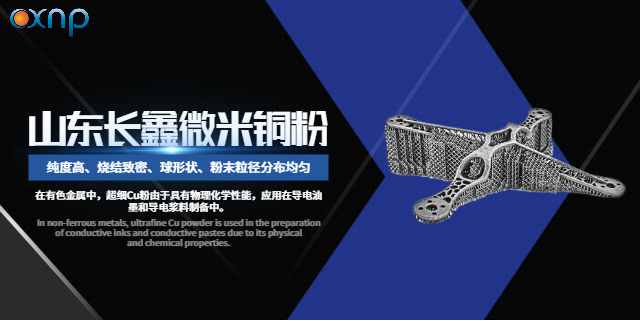

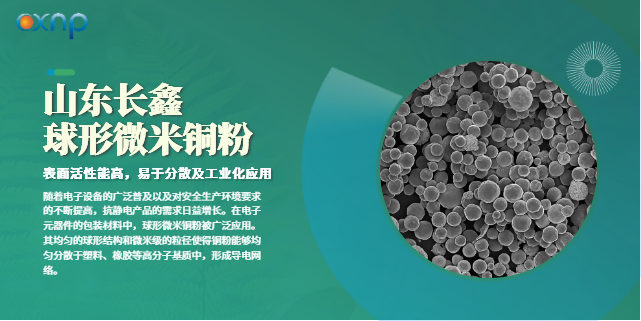

廣東粉末粒徑分布均勻的球形微米銅粉

廣東粉末粒徑分布均勻的球形微米銅粉隨著電子產品不斷向小型化、多功能化邁進,內部電路連接的精密性與穩定性至關重要。導電膠作為芯片與電路板、電子元件之間的關鍵連接介質,對其導電性和可靠性要求極高。球形微米銅粉憑借優異的電氣性能強勢登場,由于其粒徑均勻、球形度高,在制備導電膠時能夠均勻分散于膠體基質中,形成緊密且連續的導電通路。這就好比在電子設備的“神經系統”里搭建起了一條條高速公路,讓電流能夠暢通無阻地傳輸。在智能手機生產中,使用含球形微米銅粉的導電膠,可確保芯片與主板之間的連接電阻極低,信號傳輸精細無誤,避免因接觸不良引發的設備故障,如死機、花屏等現象。而且,相較于傳統導電材料,銅粉的加入還增強了導電膠的耐老化性能,...

-

遼寧高比表面積與活性的球形微米銅粉常見問題

遼寧高比表面積與活性的球形微米銅粉常見問題航空發動機作為飛行器的心臟,面臨高溫、高壓、高轉速等極端工況。球形微米銅粉在發動機的熱障涂層制備中發揮關鍵作用,涂層中的銅粉顆粒能夠增強涂層的隔熱性能,有效阻擋高溫燃氣向發動機基體的熱傳遞,保護發動機關鍵部件免受過熱損傷,延長發動機使用壽命。同時,在發動機的渦輪葉片制造中,運用含球形微米銅粉的金屬基復合材料,憑借銅粉良好的導熱性和強化效果,提升葉片的耐熱、耐疲勞性能,使其能在高溫高速氣流沖擊下穩定工作,確保發動機高效輸出動力。此外,在發動機的燃油控制系統中,銅粉助力構建高精度的傳感器與控制線路,精細調節燃油流量與噴射角度,保障發動機在不同飛行階段都能實現比較好燃油效率,為航空航天飛...

-

江蘇球形微米銅粉

江蘇球形微米銅粉當下汽車正朝著自動駕駛、智能互聯方向飛速發展,汽車電子的性能至關重要。在車載電腦、傳感器以及各類電控單元(ECU)的電路板制造中,球形微米銅粉制備的導電油墨實現了更精細的線路布局。這使得電子元件得以緊密集成,提高了信息處理速度,為自動駕駛系統快速響應路況變化提供保障。同時,銅粉在汽車發動機的電子點火系統中也大顯身手,其高導電性確保火花塞能夠產生強烈且穩定的電火花,高效點燃混合氣,提升燃油效率,降低尾氣排放。再者,在汽車電機,如車窗升降電機、座椅調節電機等部件中,使用含銅粉的繞組,可降低電機能耗,增強動力輸出,提升駕乘體驗。而且,隨著新能源汽車崛起,在電池管理系統(BMS)中,銅粉助...

-

河南導電性好的球形微米銅粉價格對比

河南導電性好的球形微米銅粉價格對比隨著制造業對零部件精度、強度及復雜程度要求的不斷攀升,粉末冶金技術愈發凸顯其重要性,而球形微米銅粉在其中扮演著不可或缺的角色。其純度高的特性,使得在制備金屬粉末坯體時,能有效避免雜質對產品性能的干擾。當與其他金屬粉末混合壓制時,如同為精密機械搭建堅實根基,確保每一個微小顆粒都能精細排列,為后續燒結提供比較優的基礎。在汽車發動機的粉末冶金齒輪制造中,利用球形微米銅粉,經壓制、燒結后,齒輪的密度大幅提高,這得益于其燒結致密的優勢,使得齒輪內部結構緊密、無孔隙,機械性能優越,具備強度比較高與良好的耐磨性,能完美適配發動機高速運轉下的嚴苛工況。而且,它易于分散的特點讓其在混合粉末過程中迅速...

-

江蘇粉末粒徑分布均勻的球形微米銅粉產品介紹

江蘇粉末粒徑分布均勻的球形微米銅粉產品介紹回到抗靜電產品領域,球形微米銅粉在電子設備內部構造中的應用也不容小覷: 在智能手機、平板電腦等精密電子設備的內部,靜電同樣是個潛在的“危險”。球形微米銅粉被用于制造內部的抗靜電墊片、屏蔽罩等部件。在抗靜電墊片中,銅粉均勻分布,確保當電子部件之間有靜電產生時,能夠快速將靜電導入大地,防止靜電對芯片、電路板等關鍵部件造成損害,保障設備正常運行。對于屏蔽罩而言,銅粉的導電性有助于屏蔽外界電磁干擾,同時將內部產生的靜電屏蔽在一定范圍內,避免其擴散影響其他部件,為電子設備營造一個穩定、低干擾的內部環境。而且,隨著電子設備向輕薄化、高性能化發展,對這些抗靜電部件的尺寸、性能要求更加嚴格,...

-

廣東粉末粒徑分布均勻的球形微米銅粉產品介紹

廣東粉末粒徑分布均勻的球形微米銅粉產品介紹汽車制動性能直接關乎行車安全。在高性能剎車片制造中,適量添加球形微米銅粉能夠明顯改善剎車片的摩擦性能。銅粉顆粒均勻分布在摩擦材料基體中,當剎車時,其與制動盤接觸產生的摩擦力更加穩定、均衡,有效縮短制動距離,增強制動的及時性。同時,銅粉良好的熱傳導性可迅速將剎車過程中產生的大量熱量散發出去,防止剎車片因過熱而出現熱衰退現象,確保在連續制動或高速制動工況下,制動系統始終保持高效可靠。而且,相比傳統的制動材料添加劑,球形微米銅粉經過特殊處理后與其他成分兼容性更佳,不易造成制動噪音,提升了駕駛的舒適性。在賽車、高性能跑車以及日常家用車對制動性能要求嚴苛的場景下,含銅粉的剎車片為安全出行保駕...

-

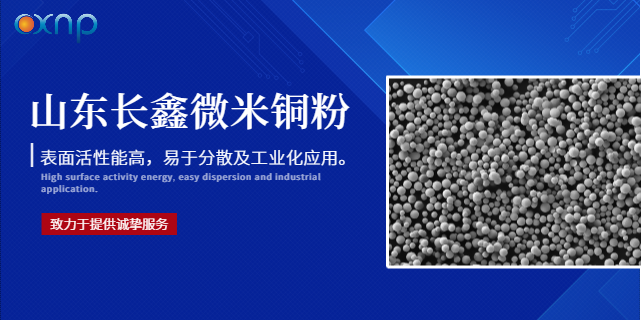

上海粉末粒徑分布均勻的球形微米銅粉特征

上海粉末粒徑分布均勻的球形微米銅粉特征隨著半導體技術的飛速發展,芯片的集成度越來越高,對電路布線的精細度與導電性要求愈發嚴苛。球形微米銅粉以其獨特優勢成為理想之選。其粒徑均勻,在制備用于芯片互連線的導電漿料時,能夠確保漿料具備優越的流動性,使得銅粉顆粒如同訓練有素的士兵,整齊且順暢地填充到細微至極的線路溝槽中,實現超精細、高密度的布線。這不僅大幅提升了芯片內的信號傳輸速度,減少傳輸延遲,還有助于縮小芯片尺寸,滿足電子產品日益輕薄化的趨勢。例如,在智能手機芯片生產中,采用含球形微米銅粉的導電漿料,相較于傳統材料,成功將互連線寬度降低了 20%,信號傳輸速率提高了 30%,為手機運行各類復雜程序提供了堅實的硬件基礎。同時,銅粉的高純度...

-

四川穩定性高的球形微米銅粉產品介紹

四川穩定性高的球形微米銅粉產品介紹隨著電子產品不斷向小型化、多功能化邁進,內部電路連接的精密性與穩定性至關重要。導電膠作為芯片與電路板、電子元件之間的關鍵連接介質,對其導電性和可靠性要求極高。球形微米銅粉憑借優異的電氣性能強勢登場,由于其粒徑均勻、球形度高,在制備導電膠時能夠均勻分散于膠體基質中,形成緊密且連續的導電通路。這就好比在電子設備的“神經系統”里搭建起了一條條高速公路,讓電流能夠暢通無阻地傳輸。在智能手機生產中,使用含球形微米銅粉的導電膠,可確保芯片與主板之間的連接電阻極低,信號傳輸精細無誤,避免因接觸不良引發的設備故障,如死機、花屏等現象。而且,相較于傳統導電材料,銅粉的加入還增強了導電膠的耐老化性能,...

-

產品純度高的球形微米銅粉特征

產品純度高的球形微米銅粉特征航空航天飛行器對材料的要求極高,既要具備輕量化特性,又要確保強度比較高與高導電性,納米銅材恰好滿足這些苛刻需求,球形微米銅粉則是背后的無名英雄。在衛星、航天器的電子系統構建中,納米銅材用于制造精密電路板與超高效導電部件。從微米銅粉出發制備的納米銅材,充分繼承了其優勢,其出色的導電率保障了電子信號在復雜太空環境下穩定、高速傳輸,避免信號衰減或干擾,確保飛行器各系統間精確協調。例如,在衛星的通訊模塊中,使用納米銅材后,數據傳輸的準確率提高了近20%,為地面控制中心提供更精細的衛星狀態信息。而且,納米銅材的強度比較高使得其在承受發射時的巨大沖擊力以及太空微流星體撞擊等極端情況時,依然能堅...

-

導電性好的球形微米銅粉產品介紹

導電性好的球形微米銅粉產品介紹回到抗靜電產品領域,球形微米銅粉在電子設備內部構造中的應用也不容小覷: 在智能手機、平板電腦等精密電子設備的內部,靜電同樣是個潛在的“危險”。球形微米銅粉被用于制造內部的抗靜電墊片、屏蔽罩等部件。在抗靜電墊片中,銅粉均勻分布,確保當電子部件之間有靜電產生時,能夠快速將靜電導入大地,防止靜電對芯片、電路板等關鍵部件造成損害,保障設備正常運行。對于屏蔽罩而言,銅粉的導電性有助于屏蔽外界電磁干擾,同時將內部產生的靜電屏蔽在一定范圍內,避免其擴散影響其他部件,為電子設備營造一個穩定、低干擾的內部環境。而且,隨著電子設備向輕薄化、高性能化發展,對這些抗靜電部件的尺寸、性能要求更加嚴格,...

-

四川表面活性高的球形微米銅粉生產廠家

四川表面活性高的球形微米銅粉生產廠家隨著全球對清潔能源的需求日益迫切,電池技術成為研究熱點,電極材料的優劣直接決定電池性能。球形微米銅粉因其出色的電氣性能在各類電池電極制造中備受青睞。在鋰離子電池領域,作為負極材料的添加劑,銅粉能夠明顯改善電極的導電性。當電池充放電時,鋰離子在電極材料中穿梭移動,銅粉形成的導電網絡就像為鋰離子搭建的“快速通道”,使其能夠高效、順暢地進出電極,減少極化現象,提高電池的充放電效率與倍率性能。在新型的鈉離子電池研發中,球形微米銅粉同樣發揮關鍵作用,它與鈉的兼容性良好,能輔助構建穩定的電極結構,加快鈉離子的傳輸速率,推動鈉離子電池向實用化邁進。此外,在超級電容器的電極材料里,銅粉助力提升電極...

-

河南批次穩定的球形微米銅粉價格對比

河南批次穩定的球形微米銅粉價格對比航空航天領域對零部件性能、可靠性與輕量化要求極高,粉末冶金結合球形微米銅粉技術大放異彩。在制造衛星的連接件時,利用銅粉優良的成型性與機械性能,通過粉末冶金工藝可打造出復雜精密的結構件,滿足衛星緊湊布局與輕量化需求。這些連接件既要承受發射時的巨大沖擊力,又要在太空環境下穩定工作,含銅粉的粉末冶金制品憑借強度比較高、高韌性順利“擔此大任”。在航空發動機的高溫部件制造中,如渦輪葉片的部分區域,將球形微米銅粉與耐高溫合金粉末混合,經特殊工藝燒結后,形成的復合結構既能借助銅粉的導熱性散熱,又能利用其強化效果提升部件的耐熱、耐疲勞性能,確保發動機在高溫、高壓、高轉速下高效運行,為航空航天事業突破重重技術難...

-

四川產品純度高的球形微米銅粉生產廠家

四川產品純度高的球形微米銅粉生產廠家電鍍作為一種表面處理技術,廣泛應用于提高金屬制品的耐腐蝕性、裝飾性等方面。球形微米銅粉用于制備電鍍液,能夠改善電鍍過程的均勻性。與普通銅鹽電鍍液相比,含銅粉的電鍍液在電鍍時,銅離子的供給更加穩定,這是因為銅粉可作為額外的銅離子源,持續補充消耗的銅離子,使得鍍層厚度均勻一致,避免出現局部過厚或過薄的現象,提高鍍層質量。在電子元件的電鍍中,如電路板的鍍銅,使用球形微米銅粉電鍍液可確保線路的精確鍍覆,增強線路的導電性與抗腐蝕性,保障電子設備的穩定性。而且,這種電鍍液還適用于一些復雜形狀工件的電鍍,由于銅粉有助于提高電鍍液的分散能力,即使是形狀不規則、有孔洞或凹槽的工件,也能實現多方面、均...

-

浙江球形微米銅粉常見問題

浙江球形微米銅粉常見問題隨著電動汽車、移動電子設備等的蓬勃發展,對高性能電池的需求與日俱增。球形微米銅粉在電池電極制造中展現出獨特價值,其高純度保證了電極材料的純凈度,減少電池內部的自放電現象,提高電池的充放電效率。在鋰離子電池的負極材料中,銅粉作為導電添加劑,憑借良好的導電性,能夠構建起高效的導電網絡,確保鋰離子在充放電過程中快速、順暢地移動,減少極化現象,提升電池的倍率性能。而且,由于銅粉易于分散,能與其他負極材料成分均勻混合,優化電極的整體結構,進一步增強電池性能。同時,在新型電池體系,如鈉離子電池的研發中,球形微米銅粉也能發揮類似作用,為能源存儲技術的革新提供有力支撐,推動清潔能源產業快速發展。 ...

-

浙江高比表面積與活性的球形微米銅粉生產商

浙江高比表面積與活性的球形微米銅粉生產商工藝品承載著人們對美的追求與文化的傳承,球形微米銅粉為其增添了獨特魅力。在金屬工藝品領域,銅粉常用于鑄造或鑲嵌工藝。當采用失蠟法鑄造青銅佛像等藝術品時,將球形微米銅粉融入蠟模原料,能精細控制蠟模的流動性與成型精度,使得鑄造出的佛像線條流暢、細節豐富,面部表情栩栩如生。在鑲嵌工藝中,如制作精美的珠寶盒,把銅粉與樹脂等材料混合制成裝飾貼片,貼片表面呈現出細膩的金屬光澤,既能與寶石相得益彰,又能展現出獨特的復古韻味。在陶瓷工藝品上,銅粉也有妙用,通過特殊的釉下彩或釉上彩工藝,將銅粉繪制在陶瓷表面,經燒制后,陶瓷呈現出夢幻般的金屬斑紋或絢麗色彩,如鈞瓷中的銅紅釉,正是借助銅粉的氧化還原特性...

-

廣東高比表面積與活性的球形微米銅粉生產商

廣東高比表面積與活性的球形微米銅粉生產商電子封裝作為芯片成品化的關鍵環節,既要保護芯片中心,又要保障其與外部電路的高效電氣連接。球形微米銅粉在此領域展現出獨特優勢,憑借高純度,為芯片封裝提供了純凈的連接環境,有效減少因雜質引起的信號干擾或短路風險。在制備燒結銅漿作為芯片與基板之間的連接材料時,銅粉的燒結致密特性大放異彩,它能在較低溫度下迅速融合成牢固的金屬連接,確保芯片與外界的電信號傳輸快速、穩定且低損耗。以計算機CPU的封裝為例,使用含球形微米銅粉的燒結銅漿后,芯片與主板之間的接觸電阻明顯降低,數據處理效率大幅提升,同時減少了因連接不良導致的發熱問題,延長了CPU的使用壽命。此外,其高表面活性能促使銅粉與漿料中的其他成...

-

四川表面活性高的球形微米銅粉產品介紹

四川表面活性高的球形微米銅粉產品介紹汽車制動性能直接關乎行車安全。在高性能剎車片制造中,適量添加球形微米銅粉能夠明顯改善剎車片的摩擦性能。銅粉顆粒均勻分布在摩擦材料基體中,當剎車時,其與制動盤接觸產生的摩擦力更加穩定、均衡,有效縮短制動距離,增強制動的及時性。同時,銅粉良好的熱傳導性可迅速將剎車過程中產生的大量熱量散發出去,防止剎車片因過熱而出現熱衰退現象,確保在連續制動或高速制動工況下,制動系統始終保持高效可靠。而且,相比傳統的制動材料添加劑,球形微米銅粉經過特殊處理后與其他成分兼容性更佳,不易造成制動噪音,提升了駕駛的舒適性。在賽車、高性能跑車以及日常家用車對制動性能要求嚴苛的場景下,含銅粉的剎車片為安全出行保駕...

-

粉末粒徑分布均勻的球形微米銅粉哪里買

粉末粒徑分布均勻的球形微米銅粉哪里買制動系統堪稱汽車安全的生命線,球形微米銅粉在此領域有著獨特應用。在高性能剎車片的研發中,適量添加球形微米銅粉能夠明顯優化剎車片的摩擦特性。銅粉均勻分布于摩擦材料內部,當剎車動作發生時,它與制動盤之間形成穩定且高效的摩擦界面,使制動力得以均勻、迅速地施加,大幅縮短制動距離,這在高速行駛或緊急制動場景下尤為關鍵。并且,銅粉強大的熱傳導性可快速驅散剎車過程中產生的大量熱量,有效防止剎車片因過熱出現熱衰退現象,確保制動系統在連續制動、頻繁剎車等工況下始終保持可靠性能。再者,相比部分傳統摩擦材料添加劑,經特殊處理的球形微米銅粉與其他成分兼容性優良,既能降低汽車帶來的制動噪音,又能減少制動粉塵...

-

上海球形微米銅粉產品介紹

上海球形微米銅粉產品介紹在機電行業,球形微米銅粉在電機制造方面應用比較廣: 電機作為機電設備的中心部件,其性能直接影響整個設備的運行效率。球形微米銅粉可用于制造電機的繞組。由于其具有高純度和良好的導電性,制成的繞組電阻低,能夠有效降低電機在運行過程中的能量損耗,提高電機的效率。在電動汽車的驅動電機中,使用以球形微米銅粉為原料制備的繞組,能夠使電機在輸出相同功率的情況下,消耗更少的電能,從而延長電動汽車的續航里程。此外,微米銅粉良好的成型性使得繞組在制造過程中能夠更好地滿足復雜的設計要求,精確控制繞組的匝數和形狀,進一步優化電機的性能,提高電機的功率密度,使其在有限的空間內能夠輸出更大的功率,適應現代...

-

四川導電性好的球形微米銅粉定制價格

四川導電性好的球形微米銅粉定制價格在海洋工程裝備用涂料領域,面對海水的強腐蝕性、海洋生物附著等嚴峻挑戰,球形微米銅粉脫穎而出。將其添加到防腐蝕涂料中,銅粉憑借自身良好的導電性,能夠起到陰極保護作用,減緩鋼鐵等金屬基體的腐蝕速度。同時,銅粉顆粒在涂料干燥后形成致密的防護層,阻擋海水、鹽分及微生物對基體的侵蝕。在船舶的外殼涂料中,含球形微米銅粉的涂料還能利用銅元素對海洋生物的毒性,有效抑制藤壺、藻類等海洋生物的附著,降低船舶航行阻力,提高燃油效率,減少清洗船舶外殼的頻次和成本。在航空航天飛行器的熱障涂料方面,銅粉的高導熱性可輔助散熱,當飛行器高速飛行時,外界熱量傳入,銅粉能及時將熱量傳導出去,防止涂層過熱失效,保障飛行...

-

廣東產品純度高的球形微米銅粉生產廠家

廣東產品純度高的球形微米銅粉生產廠家隨著半導體技術的飛速發展,芯片的集成度越來越高,對電路布線的精細度與導電性要求愈發嚴苛。球形微米銅粉以其獨特優勢成為理想之選。其粒徑均勻,在制備用于芯片互連線的導電漿料時,能夠確保漿料具備優越的流動性,使得銅粉顆粒如同訓練有素的士兵,整齊且順暢地填充到細微至極的線路溝槽中,實現超精細、高密度的布線。這不僅大幅提升了芯片內的信號傳輸速度,減少傳輸延遲,還有助于縮小芯片尺寸,滿足電子產品日益輕薄化的趨勢。例如,在智能手機芯片生產中,采用含球形微米銅粉的導電漿料,相較于傳統材料,成功將互連線寬度降低了 20%,信號傳輸速率提高了 30%,為手機運行各類復雜程序提供了堅實的硬件基礎。同時,銅粉的高純度...

-

河南表面活性高的球形微米銅粉哪里買

河南表面活性高的球形微米銅粉哪里買具作為工業之母,其質量與精度影響著無數產品的成型效果。在電火花加工(EDM)模具制造工藝中,球形微米銅粉用作電極材料。由于其粒徑微小且均勻,能夠加工出極其精細、復雜的模具型腔與型芯結構,滿足現代工業對塑料制品、壓鑄產品多樣化、個性化的設計需求。在注塑模具中,高精度的銅粉電極加工出的型腔表面光滑,成型后的塑料制品脫模順暢、外觀質量優異。同時,銅粉電極在EDM過程中的損耗率低,能夠長時間維持電極形狀精度,減少頻繁更換電極帶來的加工誤差與時間成本,提高模具加工效率,加速產品研發與上市周期,增強企業在市場中的競爭力。 用山東長鑫球形微米銅粉,微米精度掌控,高導電、易加工,解鎖無限可能。河南...

-

上海產品純度高的球形微米銅粉哪里買

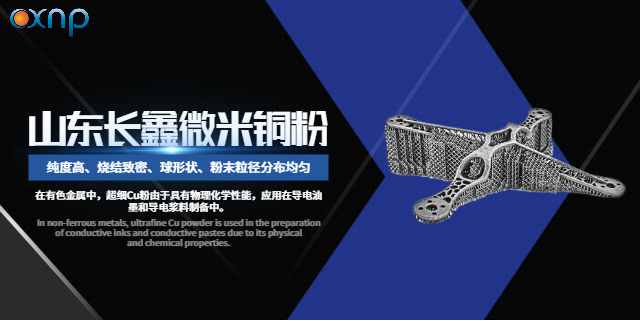

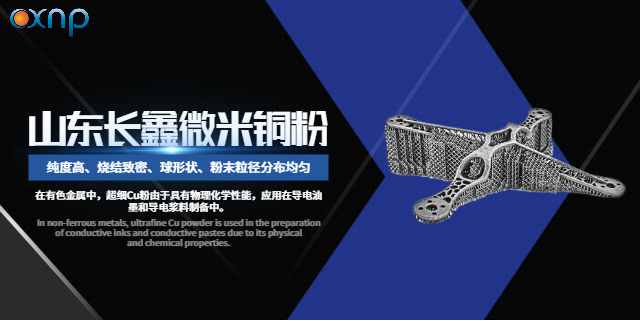

上海產品純度高的球形微米銅粉哪里買3D 打印作為一項前沿制造技術,正重塑產品的設計與生產模式。球形微米銅粉憑借獨特的性質深度融入其中,其純度高保證了打印材料的質量,避免雜質影響打印部件的性能。在 3D 打印過程中,燒結致密的特性使得銅粉在激光或電子束的照射下快速、均勻地熔化與凝固,確保打印出的部件結構致密、機械性能優良。以航空航天領域的復雜零部件制造為例,如發動機的渦輪葉片支架,利用含球形微米銅粉的金屬粉末進行 3D 打印,不僅能夠精細還原設計模型的復雜形狀,滿足輕量化與高性能的雙重需求,還能通過調控銅粉的含量與粒徑,優化部件的力學性能,提高其耐熱、耐疲勞特性。同時,它易于分散的特性讓粉末在打印設備的供粉系統中流暢運行,減少堵...

-

河北批次穩定的球形微米銅粉生產廠家

河北批次穩定的球形微米銅粉生產廠家金屬制品向高性能、復雜形狀方向發展,粉末冶金技術成為關鍵手段。球形微米銅粉在粉末冶金中充當重要的添加劑或粘結劑。在制造高性能銅合金制品時,將球形微米銅粉與其他金屬粉末按特定比例混合,利用其良好的流動性和填充性,使混合粉末在壓制過程中能夠緊密排列,形成均勻的坯體。在燒結階段,銅粉又能促進合金化過程,降低燒結溫度,減少能源消耗,同時提升制品的致密度和機械性能。例如,在制造汽車發動機的粉末冶金零部件時,含銅粉的合金配方可使零件具備強度比較高、高耐磨性,滿足發動機在高溫、高壓、高速運轉下的嚴苛要求。而且,通過精細調控銅粉的粒徑、添加量,還能根據不同金屬制品的功能需求定制化生產,拓展粉末冶金技術的應用范...

-

遼寧表面活性高的球形微米銅粉聯系方式

遼寧表面活性高的球形微米銅粉聯系方式金剛石工具憑借金剛石的超硬特性,在石材切割、建筑裝修等行業發揮關鍵作用。球形微米銅粉在此類工具制造中有著精妙應用。首先,在胎體配方中,銅粉作為主要的金屬粘結劑,能夠將分散的金剛石顆粒牢固地“捆綁”在一起,形成一個協同作戰的整體。其均勻的球形結構確保了粘結的均勻性,使得金剛石顆粒在切割、磨削過程中穩定受力,不易脫落,比較大限度地發揮金剛石的切削效能。比如,在大理石切割鋸片的制造中,含球形微米銅粉的胎體配方,使鋸片的切割壽命比傳統配方鋸片提高了25%以上,切割面更加平整光滑,有效降低了石材加工成本。其次,銅粉的高導電性在電鍍金剛石工具時大顯身手,它為電鍍過程提供穩定的電流通道,保證金剛...

-

天津批次穩定的球形微米銅粉價格對比

天津批次穩定的球形微米銅粉價格對比隨著現代制造業對零部件精度、性能與復雜程度的要求日益攀升,粉末冶金技術愈發重要,而球形微米銅粉在其中扮演著不可或缺的角色。其獨特的球形形貌與微米級尺寸,賦予它較好的流動性與填充性。在制備金屬粉末坯體時,銅粉顆粒能夠像精細排列的士兵一樣,緊密、均勻地填充模具型腔,確保坯體密度一致。例如,在制造汽車發動機的小型齒輪時,將球形微米銅粉與鐵基粉末按特定比例混合,經壓制、燒結后,所得齒輪不僅尺寸精度高,能完美適配復雜的傳動系統,而且機械性能優越,具備強度比較高與良好的耐磨性,有效應對發動機高速運轉下的嚴苛工況。同時,銅粉在燒結過程中還能促進元素擴散,降低合金化所需的溫度與時間,大幅提高生產效...

-

河北粉末粒徑分布均勻的球形微米銅粉常見問題

河北粉末粒徑分布均勻的球形微米銅粉常見問題在化學染料添加劑行業,球形微米銅粉開啟了色彩與功能兼具的新篇章: 在紡織印染領域,傳統染料往往只注重色彩呈現,而球形微米銅粉的加入帶來了新變革。一方面,銅粉能為染料賦予獨特的金屬光澤效果,使印染出的織物在光線下呈現出華麗的金屬質感,滿足時尚界對個性面料的追求,如在一些高級時裝、舞臺服裝的制作中,含銅粉的染料讓服裝瞬間增色不少。另一方面,銅粉還具有一定的抵抗病菌性能,當用于印染醫用紡織品,如手術服、病床用品時,在賦予織物美觀金屬色的同時,能夠抑制細菌生長繁殖,降低醫院傳染風險。在塑料、皮革等材料的染色中,球形微米銅粉同樣表現出色,它不僅豐富了顏色種類,還通過自身特性增強了材料的...

-

廣東球形微米銅粉產品介紹

廣東球形微米銅粉產品介紹隨著現代制造業對零部件精度、性能與復雜程度的要求日益攀升,粉末冶金技術愈發重要,而球形微米銅粉在其中扮演著不可或缺的角色。其獨特的球形形貌與微米級尺寸,賦予它較好的流動性與填充性。在制備金屬粉末坯體時,銅粉顆粒能夠像精細排列的士兵一樣,緊密、均勻地填充模具型腔,確保坯體密度一致。例如,在制造汽車發動機的小型齒輪時,將球形微米銅粉與鐵基粉末按特定比例混合,經壓制、燒結后,所得齒輪不僅尺寸精度高,能完美適配復雜的傳動系統,而且機械性能優越,具備強度比較高與良好的耐磨性,有效應對發動機高速運轉下的嚴苛工況。同時,銅粉在燒結過程中還能促進元素擴散,降低合金化所需的溫度與時間,大幅提高生產效...

-

上海批次穩定的球形微米銅粉常見問題

上海批次穩定的球形微米銅粉常見問題隨著制造業對零部件精度、強度及復雜程度要求的不斷攀升,粉末冶金技術愈發凸顯其重要性,而球形微米銅粉在其中扮演著不可或缺的角色。其純度高的特性,使得在制備金屬粉末坯體時,能有效避免雜質對產品性能的干擾。當與其他金屬粉末混合壓制時,如同為精密機械搭建堅實根基,確保每一個微小顆粒都能精細排列,為后續燒結提供比較優的基礎。在汽車發動機的粉末冶金齒輪制造中,利用球形微米銅粉,經壓制、燒結后,齒輪的密度大幅提高,這得益于其燒結致密的優勢,使得齒輪內部結構緊密、無孔隙,機械性能優越,具備強度比較高與良好的耐磨性,能完美適配發動機高速運轉下的嚴苛工況。而且,它易于分散的特點讓其在混合粉末過程中迅速...