-

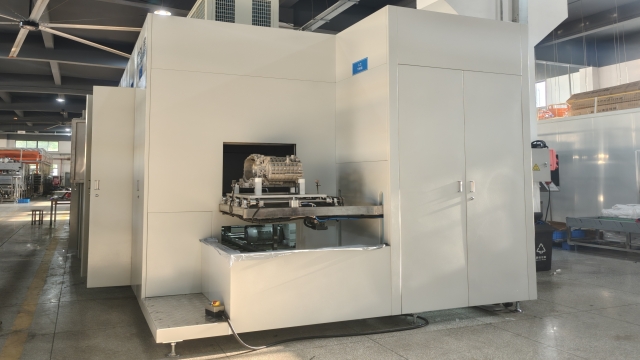

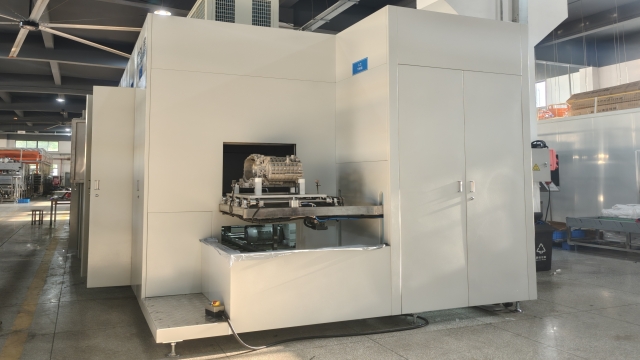

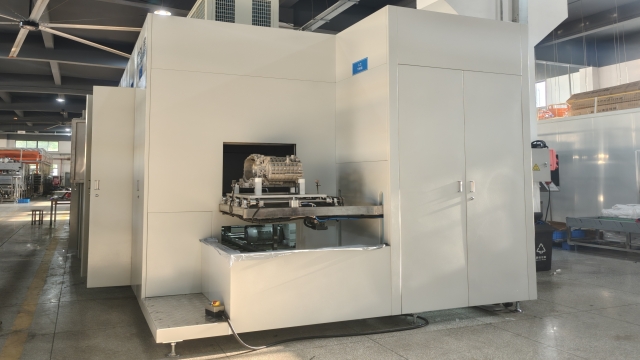

中國澳門通過式工業全自動清洗機維修

中國澳門通過式工業全自動清洗機維修工業全自動清洗機通過構建數字孿生模型,實現了設備運維的智能化和預測性維護。該系統基于物理清洗機的三維模型和傳感器數據,在虛擬空間中實時仿真設備運行狀態,通過機器學習算法預測關鍵部件(如超聲波換能器、水泵)的剩余使用壽命。當數字孿生模型預測到某換能器的性能衰減超過 20% 時,系統自動生成維護工單,提示更換部件,避免了突發故障導致的停機。在某汽車零部件清洗線中,數字孿生系統使設備綜合效率(OEE)提升 15%,維護成本降低 25%,停機時間減少 60%。此外,數字孿生模型還可用于新工藝驗證,在虛擬環境中測試不同清洗參數的效果,優化后再應用于實際生產,縮短了工藝調試周期。針對食品行業,工業全自動清...

-

安徽流水線式工業全自動清洗機源頭工廠

安徽流水線式工業全自動清洗機源頭工廠從長期來看,工業全自動清洗機雖然初期投資較高,但其帶來的成本效益優勢較大,能夠為企業降低總體運營成本。首先,全自動清洗機的高效清洗能力可大幅減少人工成本,傳統清洗方式需要大量工人進行操作和監控,而全自動清洗機只需少量人員進行參數設置和設備管理,以一條中等規模的清洗線為例,可節省 60% 以上的人工成本。其次,清洗機的自動化和控制減少了清洗劑和水資源的浪費,相比人工清洗可節約 30%-50% 的清洗劑用量和 40% 以上的水資源消耗。此外,全自動清洗機的穩定清洗效果降低了工件的返工率和報廢率,尤其是在精密制造領域,可避免因清洗不徹底導致的產品質量問題,減少了質量成本。雖然設備的維護和保養需要一定...

-

江西高壓工業全自動清洗機源頭工廠

江西高壓工業全自動清洗機源頭工廠工業全自動清洗機集成區塊鏈技術,實現了清洗過程的全流程可信存證。每個清洗批次生成的哈希值,清洗參數(溫度、時間、清洗劑濃度)、設備狀態數據實時上鏈,確保數據不可篡改。在醫療植入物清洗中,區塊鏈溯源系統可追溯至每臺清洗機的具體維護記錄和操作人員資質,滿足 FDA 的嚴格審計要求。某骨科器械企業通過該系統使產品召回率下降 82%,在歐盟 CE 認證審核中,清洗過程的合規性驗證時間從 2 周縮短至 2 小時。區塊鏈技術還可優化供應鏈協同,上游零部件供應商的清洗數據可直接供下游制造商調用,減少重復檢驗成本。適用于電子元器件、精密模具等行業的工業全自動清洗機,可深度清洗固油污還是精密縫隙內的雜質。江西高...

2025-06-27 -

廣東精密零件工業全自動清洗機價格

廣東精密零件工業全自動清洗機價格工業全自動清洗機集成區塊鏈技術,實現了清洗過程的全流程可信存證。每個清洗批次生成的哈希值,清洗參數(溫度、時間、清洗劑濃度)、設備狀態數據實時上鏈,確保數據不可篡改。在醫療植入物清洗中,區塊鏈溯源系統可追溯至每臺清洗機的具體維護記錄和操作人員資質,滿足 FDA 的嚴格審計要求。某骨科器械企業通過該系統使產品召回率下降 82%,在歐盟 CE 認證審核中,清洗過程的合規性驗證時間從 2 周縮短至 2 小時。區塊鏈技術還可優化供應鏈協同,上游零部件供應商的清洗數據可直接供下游制造商調用,減少重復檢驗成本。工業全自動清洗機可一鍵啟動全流程清洗作業,從預沖洗、主清洗到漂洗、烘干,比人工清洗效率提高 5 ...

2025-06-27 -

甘肅五金零件工業全自動清洗機售后

甘肅五金零件工業全自動清洗機售后工業全自動清洗機借助 5G 技術與邊緣計算實現了運維模式的智能化升級。5G 模塊支持設備運行數據的毫秒級傳輸,邊緣計算節點實時處理振動、溫度等傳感器數據,當檢測到超聲波換能器振幅異常時,0.5 秒內即可觸發預警并自動調整功率參數。在半導體晶圓清洗線中,該系統使設備故障預警準確率達 98%,平均故障處理時間從 4 小時縮短至 15 分鐘。同時,通過 5G 網絡可遠程調用云端工藝庫,針對新工件類型自動下載清洗程序,某芯片制造廠應用后,新產品清洗工藝調試時間從 72 小時縮短至 8 小時,提升了產線柔性化水平。設有應急停機保護機制,工業全自動清洗機遇突發狀況自動停機,然后重啟,降低生產中斷損失。甘肅...

2025-06-27 -

廣西工業全自動清洗機非標定制

廣西工業全自動清洗機非標定制工業全自動清洗機通過集成 AI 視覺檢測系統,實現了清洗質量的實時監控與智能優化。該系統采用線陣 CCD 相機配合多角度光源,對清洗后的工件進行 100% 表面掃描,通過深度學習算法識別微米級的污染物殘留、表面劃痕等缺陷。在手機外殼清洗檢測中,AI 視覺系統可識別 0.02mm 的劃痕和 0.1mm2 的油污殘留,檢測速度達每分鐘 300 件,準確率超過 99.5%。檢測數據實時反饋至清洗控制系統,當某類缺陷連續出現時,系統自動調整清洗參數(如超聲波功率、噴淋壓力),形成閉環控制。某消費電子制造企業應用該方案后,產品清洗不良率下降 72%,減少了人工復檢成本,提高了生產自動化水平。借物聯網技術...

2025-06-27 -

陜西工業全自動清洗機價格

陜西工業全自動清洗機價格在汽車制造領域,工業全自動清洗機是確保汽車零部件質量的關鍵設備。汽車發動機、變速箱等重要部件的零件表面往往附著著油污、金屬碎屑和加工殘留物,這些污染物若不及時清洗,會影響零件的裝配精度和使用壽命。工業全自動清洗機針對汽車零部件的結構特點和污染類型,采用多工位組合清洗方式。例如,先通過噴淋去除較大顆粒的雜質,再利用超聲波清洗深入縫隙清洗頑固油污,然后通過熱風烘干確保零件表面干燥。其自動化傳輸系統可輸送不同規格的零件,適配齒輪、軸承、殼體等多種零部件的清洗需求。以發動機缸體清洗為例,傳統清洗方式需人工多次周轉,而全自動清洗機可在 30 分鐘內完成從粗洗到精洗的全流程,不僅提高了清洗效率,還避免了人...

2025-06-27 -

河北金屬零件工業全自動清洗機

河北金屬零件工業全自動清洗機氫能燃料電池極板的表面潔凈度和粗糙度對電池性能至關重要,工業全自動清洗機針對極板的金屬雙極板和石墨極板開發出差異化清洗方案。對于金屬雙極板(不銹鋼或鈦合金),采用電化學清洗結合超聲波振動,電化學清洗可去除表面氧化層,超聲波(80kHz)能清洗掉流道內的金屬碎屑,清洗后極板表面粗糙度 Ra≤1.6μm,確保與質子交換膜的良好接觸。對于石墨極板,采用低壓氣流清洗(0.5bar)配合干式拋光,避免了濕式清洗可能導致的石墨層膨脹,清洗后流道內無顆粒殘留,氣體通過率提升 5%。某燃料電池生產企業應用該清洗方案后,電池堆的功率密度從 2.5kW/L 提升至 2.8kW/L,使用壽命延長至 15000 小時...

2025-06-27 -

西藏國產工業全自動清洗機

西藏國產工業全自動清洗機食品加工行業對設備清洗的衛生標準要求極高,工業全自動清洗機憑借其潔凈的清洗能力,成為食品加工設備企業的。食品加工過程中,設備表面容易殘留醬料、油脂、蛋白質等有機污染物,若清洗不徹底,可能導致細菌滋生,影響食品安全。工業全自動清洗機采用高溫水基清洗方案,通過將清洗液加熱至 80℃以上,配合噴淋和旋轉刷洗,能分解和去除各類有機污染物。其材質選用食品級不銹鋼,避免了清洗過程中設備本身對食品的污染。同時,清洗機具備 CIP(原位清洗)功能,無需拆卸設備即可完成內部管道和腔體的清洗,減少了設備停機時間。以飲料灌裝生產線的清洗為例,全自動清洗機可在 1 小時內完成整條生產線的清洗,相比傳統人工拆卸清洗,效...

2025-06-27 -

山東汽車行業工業全自動清洗機批發

山東汽車行業工業全自動清洗機批發清洗機采用三級水循環系統,一級過濾精度達5μm,二級RO反滲透膜使水回用率提升至98%,三級離子交換樹脂確保清洗液電導率≤5μS/cm。熱泵節能技術將加熱能耗降低65%,配合余熱回收裝置,每噸水處理成本從12元降至3.8元。設備符合ISO 14064碳足跡認證,VOCs排放量較傳統溶劑清洗減少92%,助力企業實現碳中和目標。在半導體行業,清洗機配備超純水制備系統(電阻率≥18.2MΩ·cm),通過臭氧殺菌與UV光解技術,確保晶圓表面顆粒物≤5個/cm2(≥0.1μm)。航空航天領域采用定制化清洗艙,可容納直徑2m的渦輪葉片,通過氬氣保護防止鈦合金氧化。醫療設備清洗模塊通過134℃高壓蒸汽滅菌驗...

2025-06-27 -

山西精密零件工業全自動清洗機價格

山西精密零件工業全自動清洗機價格工業全自動清洗機的烘干系統創新,解決了傳統烘干方式效率低、能耗高的問題,實現了快速、均勻、低能耗的干燥效果。新型智能烘干系統采用多模態加熱技術,結合熱風循環、紅外輻射和真空干燥等多種方式,根據工件材質和形狀自動調整烘干參數。熱風循環系統通過高效節能的熱泵技術加熱空氣,溫度控制精度可達 ±1℃,減少了能源消耗;紅外輻射加熱則針對金屬工件,利用紅外光的熱效應實現快速升溫,縮短烘干時間;真空干燥適用于易氧化的金屬和對殘留水敏感的工件,通過降低氣壓使水分在低溫下蒸發,防止工件氧化。在光學鏡片清洗后烘干中,智能烘干系統可在 5 分鐘內將鏡片表面的水分完全蒸發,且鏡片表面無水印殘留,滿足了光學儀器的高清晰...

2025-06-27 -

廣東金屬零件工業全自動清洗機非標定制

廣東金屬零件工業全自動清洗機非標定制海洋工程裝備長期處于高鹽霧、高濕度環境,其清洗技術面臨特殊挑戰,工業全自動清洗機開發出防腐蝕清洗解決方案。針對海洋平臺管道、海水泵葉輪等部件的鹽垢和生物污損,采用高壓海水清洗(120bar)結合電解海水殺菌工藝,清洗液經電解產生次氯酸,在清洗掉污垢的同時殺滅海洋微生物,防止二次污染。清洗機關鍵部件采用鈦合金和超級不銹鋼,耐鹽霧腐蝕壽命達 10 年以上。在某深海鉆井平臺維護中,該清洗系統使設備表面腐蝕速率降低 60%,水下部件的清洗周期從 6 個月延長至 18 個月,大幅降低了深海作業成本。適用于電子元器件、精密模具等行業的工業全自動清洗機,可深度清洗固油污還是精密縫隙內的雜質。廣東金屬零件工業...

-

西藏零件工業全自動清洗機售后

西藏零件工業全自動清洗機售后某大型電子制造企業在引入工業全自動清洗機后,提升了產品質量和生產效率。該企業原本采用人工浸泡加超聲波清洗的半自動化方式清洗 PCB 板,不僅清洗效率低,而且經常因清洗不徹底導致 PCB 板在后續焊接過程中出現虛焊、短路等問題,不良率高達 5%。引入全自動清洗機后,通過優化清洗流程(預清洗 - 超聲波清洗 - 噴淋漂洗 - 熱風烘干)和調整清洗參數,PCB 板的清洗不良率降至 0.5% 以下,每年減少因清洗問題導致的損失超過 200 萬元。同時,清洗效率提升了 3 倍,原本需要 8 小時完成的清洗任務,現在只需 2.5 小時,緩解了生產瓶頸。另一家汽車零部件制造商使用全自動清洗機清洗發動機缸蓋,...

2025-06-26 -

中國澳門通過式工業全自動清洗機價格

中國澳門通過式工業全自動清洗機價格工業全自動清洗機整合水射流、超聲波震蕩與真空干燥三大模塊。噴淋系統通過可編程噴嘴陣列,實現0.1-10MPa壓力動態調節,配合360°旋轉噴臂覆蓋復雜腔體結構;超聲波模塊采用雙頻疊加技術(28kHz+40kHz),在空化效應下剝離微米級油污;真空干燥艙通過梯度升溫與負壓抽吸,將工件含水率降至0.05%以下。全流程由西門子S7-1500 PLC調控,支持200組工藝參數存儲,清洗效率較傳統設備提升2.8倍。新一代清洗機搭載AI視覺檢測模塊,通過工業相機與深度學習算法,實時識別工件表面殘留物并自動調整清洗參數。系統內置的數字孿生模型可模擬清洗液濃度變化對清潔度的影響,結合物聯網技術實現遠程參數優化...

-

浙江工業零件工業全自動清洗機源頭工廠

浙江工業零件工業全自動清洗機源頭工廠工業全自動清洗機搭載的智能診斷與維護系統,大幅提高了設備的可靠性和維護效率。該系統通過安裝在設備各關鍵部位的傳感器(如溫度傳感器、壓力傳感器、流量傳感器等),實時采集設備運行數據,并利用機器學習算法對數據進行分析,預測設備可能出現的故障。當系統檢測到異常時,會自動生成故障預警,并提示操作人員進行相應的維護措施。例如,當清洗液流量傳感器檢測到流量異常時,系統會自動判斷是過濾器堵塞還是泵體故障,并給出更換過濾器或檢查泵體的建議。此外,智能診斷系統還能記錄設備的維護歷史,生成維護計劃,提醒操作人員進行定期保養,如更換濾芯、添加潤滑油等,使設備始終保持在預期的運行狀態,減少了停機時間和維修成本。 ...

2025-06-26 -

中國澳門五金零件工業全自動清洗機批發

中國澳門五金零件工業全自動清洗機批發從長期來看,工業全自動清洗機雖然初期投資較高,但其帶來的成本效益優勢較大,能夠為企業降低總體運營成本。首先,全自動清洗機的高效清洗能力可大幅減少人工成本,傳統清洗方式需要大量工人進行操作和監控,而全自動清洗機只需少量人員進行參數設置和設備管理,以一條中等規模的清洗線為例,可節省 60% 以上的人工成本。其次,清洗機的自動化和控制減少了清洗劑和水資源的浪費,相比人工清洗可節約 30%-50% 的清洗劑用量和 40% 以上的水資源消耗。此外,全自動清洗機的穩定清洗效果降低了工件的返工率和報廢率,尤其是在精密制造領域,可避免因清洗不徹底導致的產品質量問題,減少了質量成本。雖然設備的維護和保養需要一定...

2025-06-26 -

中國香港工業零件工業全自動清洗機批發

中國香港工業零件工業全自動清洗機批發工業全自動清洗機通過構建數字孿生模型,實現了設備運維的智能化和預測性維護。該系統基于物理清洗機的三維模型和傳感器數據,在虛擬空間中實時仿真設備運行狀態,通過機器學習算法預測關鍵部件(如超聲波換能器、水泵)的剩余使用壽命。當數字孿生模型預測到某換能器的性能衰減超過 20% 時,系統自動生成維護工單,提示更換部件,避免了突發故障導致的停機。在某汽車零部件清洗線中,數字孿生系統使設備綜合效率(OEE)提升 15%,維護成本降低 25%,停機時間減少 60%。此外,數字孿生模型還可用于新工藝驗證,在虛擬環境中測試不同清洗參數的效果,優化后再應用于實際生產,縮短了工藝調試周期。設有應急停機保護機制,工業...

2025-06-26 -

陜西汽車行業工業全自動清洗機非標定制

陜西汽車行業工業全自動清洗機非標定制超臨界 CO?清洗作為一種綠色的清洗方式,在工業全自動清洗機中得到了創新應用。當 CO?處于超臨界狀態(溫度 31.1℃以上,壓力 7.38MPa 以上)時,兼具液體的溶解能力和氣體的擴散能力,可溶解油脂、蠟質等污染物。清洗機通過精確把控溫度和壓力,使 CO?在超臨界狀態下對工件進行清洗,清洗后只需降壓即可使 CO?氣化揮發,無殘留且無需干燥。在硬盤磁頭清洗中,超臨界 CO?清洗技術可清洗掉 0.01μm 的污染物,且不影響磁頭的讀寫精度,較傳統溶劑清洗效率提升 3 倍,同時避免了有機溶劑的揮發污染。該技術還可用于航空航天領域的光學鏡片清洗,清洗后的鏡片透光率損失小于 0.1%,滿足高精密光學...

2025-06-26 -

吉林國產工業全自動清洗機售后

吉林國產工業全自動清洗機售后3D 打印零件的復雜多孔結構給清洗帶來挑戰,工業全自動清洗機創新開發出多介質協同清洗工藝。針對 SLM(選擇性激光熔化)金屬零件的粉末殘留,采用負壓吸粉(真空度 - 80kPa)結合脈沖式溶劑清洗,先通過負壓清洗掉表面和內腔的大部分金屬粉末,再用溶劑溶解殘留的支撐材料。對于 SLA(光固化)樹脂零件,采用乙醇噴淋清洗配合紫外光固化,徹底清洗掉未固化的樹脂。清洗機配備的 CT 掃描模塊可三維重建零件內部結構,自動生成清洗路徑。某航空航天 3D 打印中心應用該技術后,零件清洗合格率從 75% 提升至 98%,復雜結構零件的清洗時間縮短 40%,為 3D 打印技術的工業化應用掃清了障礙。憑借柔性對接...

-

遼寧工業零件工業全自動清洗機廠家

遼寧工業零件工業全自動清洗機廠家在工業 4.0 的背景下,工業全自動清洗機與物聯網技術的深度融合,使其智能化水平得到了進一步提升。通過在清洗機上安裝各類傳感器和通信模塊,可將設備接入工廠物聯網平臺,實現遠程監控和管理。操作人員可通過手機或電腦實時查看清洗機的運行狀態、清洗參數和故障信息,無需親臨現場即可進行設備調試和參數調整。物聯網技術還支持清洗數據的云端存儲和分析,通過對歷史清洗數據的挖掘,可優化清洗程序,預測設備維護需求,提高設備的運行效率和可靠性。例如,當系統分析出某類工件的清洗參數后,可自動推送給其他同類型設備,實現工藝的標準化和優化。此外,物聯網技術還支持清洗機與工廠 ERP、MES 等系統的集成,實現生產計劃與清...

-

山東工業全自動清洗機批發

山東工業全自動清洗機批發隨著工業自動化和智能化的不斷發展,工業全自動清洗機也在朝著更高的技術水平邁進。未來,工業全自動清洗機將更加注重智能化和數字化技術的應用,通過引入人工智能、大數據分析等技術,實現清洗過程的自主優化和智能決策。例如,系統可以根據歷史清洗數據和實時檢測數據,自動調整清洗參數,以適應不同工件和污染情況的清洗需求。同時,清洗機將更加注重與其他生產設備的集成,實現整個生產流程的智能化和自動化。在節能環保方面,未來的清洗機將不斷研發和應用更高效的節能技術和環保型清洗介質,進一步降低能源消耗和環境污染。此外,針對一些特殊領域的清洗需求,如航空航天、醫療設備等,工業全自動清洗機將朝著更精密、更專業的方向發展,以...

2025-06-26 -

廣西全自動工業全自動清洗機定制

廣西全自動工業全自動清洗機定制工業全自動清洗機的標準化與認證體系建設,為行業的規范化發展和設備的質量保證提供了重要支撐。國際標準化組織(ISO)和各國行業協會制定了一系列關于工業清洗機的標準,如 ISO 16232(汽車零部件清洗標準)、SEMI S2(半導體設備安全標準)等,這些標準對清洗機的設計、制造、性能和安全等方面提出了明確要求。同時,第三方認證機構對清洗機進行嚴格的檢測和認證,如 CE 認證、UL 認證等,確保設備符合國際安全和環保標準。在國內,機械工業聯合會等機構也制定了相應的行業標準,推動了國產清洗機的質量提升和國際化發展。企業在選購清洗機時,可依據這些標準和認證,選擇符合自身需求的設備,確保清洗質量和生產安...

-

貴州新能源汽車行業工業全自動清洗機價格

貴州新能源汽車行業工業全自動清洗機價格工業全自動清洗機的標準化與認證體系建設,為行業的規范化發展和設備的質量保證提供了重要支撐。國際標準化組織(ISO)和各國行業協會制定了一系列關于工業清洗機的標準,如 ISO 16232(汽車零部件清洗標準)、SEMI S2(半導體設備安全標準)等,這些標準對清洗機的設計、制造、性能和安全等方面提出了明確要求。同時,第三方認證機構對清洗機進行嚴格的檢測和認證,如 CE 認證、UL 認證等,確保設備符合國際安全和環保標準。在國內,機械工業聯合會等機構也制定了相應的行業標準,推動了國產清洗機的質量提升和國際化發展。企業在選購清洗機時,可依據這些標準和認證,選擇符合自身需求的設備,確保清洗質量和生產安...

-

浙江全自動工業全自動清洗機廠家

浙江全自動工業全自動清洗機廠家工業全自動清洗機集成區塊鏈技術,實現了清洗過程的全流程可信存證。每個清洗批次生成的哈希值,清洗參數(溫度、時間、清洗劑濃度)、設備狀態數據實時上鏈,確保數據不可篡改。在醫療植入物清洗中,區塊鏈溯源系統可追溯至每臺清洗機的具體維護記錄和操作人員資質,滿足 FDA 的嚴格審計要求。某骨科器械企業通過該系統使產品召回率下降 82%,在歐盟 CE 認證審核中,清洗過程的合規性驗證時間從 2 周縮短至 2 小時。區塊鏈技術還可優化供應鏈協同,上游零部件供應商的清洗數據可直接供下游制造商調用,減少重復檢驗成本。工業全自動清洗機以清潔能力著稱,能去除工件油污雜質,大幅提升生產效率,是工業清洗的理想之選。浙江...

2025-06-25 -

廣東國產工業全自動清洗機售后

廣東國產工業全自動清洗機售后在當今倡導綠色制造的背景下,工業全自動清洗機的節能設計顯得尤為重要。在能源消耗方面,清洗機采用加熱系統和節能電機,減少了電能的浪費。例如,一些清洗機采用熱泵技術進行清洗液加熱,相比傳統的電加熱方式,可節省 30% 以上的能源。在水資源利用方面,清洗機配備了水循環處理系統,對清洗過程中產生的廢水進行過濾、凈化和回收再利用,降低了水資源的消耗。此外,在清洗劑的選擇上,工業全自動清洗機可適配水基清洗劑,這些清洗劑具有降解性好、揮發性低、對環境無污染等特點,取代了傳統的有機溶劑型清洗劑,減少了對大氣和水體的污染。通過這些節能設計,工業全自動清洗機在實現清洗的同時,也為企業的可持續發展做出了貢獻。工業全...

-

上海工業零件工業全自動清洗機批發

上海工業零件工業全自動清洗機批發納米涂層工件的表面特性對清洗技術提出了特殊要求,工業全自動清洗機開發出無損清洗工藝。針對類金剛石(DLC)涂層、納米陶瓷涂層等超硬納米薄膜,采用兆頻超聲波(3MHz)結合超臨界 CO?的復合清洗技術。兆頻超聲波的高頻振動可清洗掉納米級顆粒污染物,超臨界 CO?的強滲透能力能深入涂層孔隙,溶解有機殘留物,且清洗過程的溫度(35℃)和壓力(8MPa)保持在涂層耐受范圍內,避免膜層剝落。在手機屏幕納米防指紋涂層清洗中,該工藝使涂層附著力測試通過率從 92% 提升至 99.8%,同時清洗掉 0.05μm 的塵埃顆粒,滿足了電子產品的表面質量要求。支持多語言操作界面,工業全自動清洗機打破語言障礙,助力企...

2025-06-25 -

青海工業全自動清洗機源頭工廠

青海工業全自動清洗機源頭工廠在汽車制造領域,工業全自動清洗機是確保汽車零部件質量的關鍵設備。汽車發動機、變速箱等重要部件的零件表面往往附著著油污、金屬碎屑和加工殘留物,這些污染物若不及時清洗,會影響零件的裝配精度和使用壽命。工業全自動清洗機針對汽車零部件的結構特點和污染類型,采用多工位組合清洗方式。例如,先通過噴淋去除較大顆粒的雜質,再利用超聲波清洗深入縫隙清洗頑固油污,然后通過熱風烘干確保零件表面干燥。其自動化傳輸系統可輸送不同規格的零件,適配齒輪、軸承、殼體等多種零部件的清洗需求。以發動機缸體清洗為例,傳統清洗方式需人工多次周轉,而全自動清洗機可在 30 分鐘內完成從粗洗到精洗的全流程,不僅提高了清洗效率,還避免了人...

2025-06-25 -

海南國產工業全自動清洗機源頭工廠

海南國產工業全自動清洗機源頭工廠工業全自動清洗機引入量子點光譜檢測技術,實現了清洗質量的納米級評估。量子點傳感器可實時監測清洗液中的金屬離子濃度(檢測限達 1ppb)和有機物殘留(檢測限達 0.1ppm),通過熒光光譜分析判斷清洗是否達標。在鋰電池極片清洗中,該技術能檢測出 0.01μg/cm2 的金屬殘留,較傳統 ICP-MS 檢測速度提升 100 倍,滿足了鋰電池高安全性要求。清洗機集成的量子點光譜儀還可動態優化清洗參數,某電池生產企業應用后,極片清洗的一致性合格率從 89% 提升至 99.9%,有效降低了電池短路風險。工業全自動清洗機可一鍵啟動全流程清洗作業,從預沖洗、主清洗到漂洗、烘干,比人工清洗效率提高 5 倍以上...

2025-06-25 -

廣西通過式工業全自動清洗機源頭工廠

廣西通過式工業全自動清洗機源頭工廠與傳統的手工清洗或半自動清洗方式相比,工業全自動清洗機在清洗效率方面具有優勢。首先,它能夠實現連續不間斷的清洗作業,無需人工頻繁干預,縮短了清洗周期。其次,其多工位同時作業的設計,可一次性處理大量工件,提高了清洗的批量處理能力。以機械零部件清洗為例,傳統手工清洗可能需要數小時才能完成一批零件的清洗,而工業全自動清洗機通過優化清洗流程和提高清洗效率,可將時間縮短至幾十分鐘甚至更短。此外,全自動清洗機還能根據工件的污染程度自動調整清洗參數,確保在短的時間內達到預期的清洗效果,避免了因人工操作不當導致的清洗時間過長或清洗不徹底的問題,極大地提高了生產效率。工業全自動清洗機集成機器學習算法,通過積累清...

2025-06-25 -

湖南汽車行業工業全自動清洗機價格

湖南汽車行業工業全自動清洗機價格工業全自動清洗機之所以能實現的全自動清洗,得益于其科學合理的工作原理設計。它通常由清洗槽、傳輸系統、清洗介質供給系統、加熱系統、控制系統等多個部分組成。當待清洗工件被送入清洗機后,傳輸系統會按照設定的程序將其依次傳送至各個清洗工位。清洗介質供給系統根據工件的材質和污染物類型,自動調配合適的清洗劑濃度和流量。加熱系統將清洗液加熱到合適的清洗溫度,以增強清洗劑的活性和溶解能力。在清洗過程中,可能會結合超聲波振動、噴淋、刷洗等多種清洗方式,使清洗劑能夠充分接觸工件表面,瓦解和去除污染物。控制系統則對整個清洗過程進行實時監控和調節,確保每個環節都準確執行,從而實現穩定的全自動清洗。搭載模塊化加熱系統的...

2025-06-25