-

佛山銅基MIM廠家

佛山銅基MIM廠家傳統的精密鑄造脫燥工藝為一種制作復雜形狀產品的有效技術,近年來使用陶芯輔助,可以完成狹縫、深孔的制造,但受到陶芯強度以及鑄液流動性的限制,該工藝仍存在某些技術難題。一般而言,該工藝制造大、中型零件較為合適,制造復雜形狀的小型零件則以MIM工藝較為合適。壓鑄工藝用于鋁和鋅合金等熔點低、鑄液流動性良好的材料,該工藝的產品因材料的限制,其強度、耐磨性、耐蝕性均有一定限度。MIM工藝可以加工的原材料則較多。精密鑄造工藝雖然近年來其產品的精度和復雜度均有所提高,但仍比不上脫蠟工藝和MIM工藝。粉末鍛造是一項重要的發展,已適用于連桿的量產制造。MIM工藝可以實現對金屬粉末的高度利用,減少了材料浪費,有利于...

-

肇慶注射成型MIM技術要求

肇慶注射成型MIM技術要求受產業結構及各行業對MIM工藝認知等因素的影響,中國MIM工藝應用結構較歐美等國家具有明顯的差異,電子產品行業為國內MIM應用覆蓋較廣的領域。同全球類似,中國MIM用粉材以不銹鋼和鐵基合金為主,分別占比65%和20%左右,其次為鈣基合金,約占10%,另有少量硬質合金、銅基合金和鈦合金等,約占5%。中企顧問網發布的《2023-2029年中國粉末注射成形(MIM)市場評估與投資前景報告》報告中的資料和數據來源于對行業公開的信息分析、對業內經驗豐富人士和相關企業高管的深度訪談,以及分析師綜合以上內容作出的專業性判斷和評價。分析內容中運用自主建立的產業分析模型,并結合市場分析、行業分析和廠商分析,能夠...

-

佛山家電配件MIM供應商

佛山家電配件MIM供應商MIM,金屬注射成型技術,已成為粉末冶金領域中發展迅速、較具發展前景的新型近凈成形技術,被譽為“世界上流行的金屬零件成形技術”之一。本文將介紹MIM工藝的基本概念、工藝流程、優點、與其它工藝的比較、適合的零件類型及MIM應用。對于工程師來說,要想做好產品結構設計,就需要主動學習和了解MIM工藝。也許我們會發現,我們可以通過使用MIM工藝降低成本。MIM基本概念,金屬注射成型,簡稱MIM(金屬注射成型)這是一種混合金屬粉末和粘合劑用于注射成型的方法。MIM可以制造出具有良好的耐磨性和耐腐蝕性的金屬零件,適用于惡劣環境下的應用。佛山家電配件MIM供應商形狀,MIM零件適合具有外部切槽、外螺紋、錐形...

-

廣州自動化MIM粉末冶金

廣州自動化MIM粉末冶金零件精度高,MIM零件的尺寸精度通常是尺寸的± 0.5%,精密級別能達到±0.3%以上。對于較小的零件尺寸來說,相對其它鑄造工藝,MIM的精度較高,一般不必進行二次加工或只需少量精加工,從而減少二次加工的成本。同其它工藝一樣,尺寸精度要求越高成本越高, 因此在質量允許情況下鼓勵適度放寬公差要求。MIM一次成型無法達到的公差可以借助表面處理實現。哪些零件適合MIM工藝?盡管MIM被稱為第五代金屬成型技術,但并非所有金屬零件都適合使用MIM、或者說使用MIM具有經濟價值。只有大批量生產的小型、精密、具備復雜三維幾何形狀及特殊要求的金屬零件,才適合使用MIM、才具有經濟價值。MIM技術能夠制造具有復...

-

江門機械MIM技術要求

江門機械MIM技術要求行業內企業對自動化智能化生產設備與檢測設備的需求越來越大,自動化智能化程度快速提升。微粉末注射成形、超大件注射成形及共注射成形等技術工藝將成為行業的重要發展方向。微粉末注射成形將促使 MIM 產品向更小更精細的方向發展;超大件注射成形通過減少粘結劑用量增大產品尺寸,推動超大尺寸 MIM 產品的應用及普及;共注射成形能夠將磁性材料與非磁性材料、硬質材料與軟質材料、導電材料與絕緣材料有機結合,從而有效提升 MIM 產品適用性。MIM技術能夠制造出重量輕、強度高的金屬零件,有利于產品輕量化設計。江門機械MIM技術要求MIM產品制造過程中,原材料和工藝本身存在收縮率較大(15-18%左右)的特點。同時...

-

惠州鐵基MIM制品

惠州鐵基MIM制品汽車零部件,在汽車零部件制造范疇,MIM工藝作為一種無切削的金屬零件成形工藝,可儉省資料,降低消費本錢,因而 MIM工藝遭到汽車產業的高度注重,并于 20 世紀 90年代MIM開端應用于汽車零部件市場。目前,汽車產業曾經采用MIM工藝消費的一些外形復雜、雙金屬零件以及成組的微小型零件,如渦輪增壓零件、調理環、噴油嘴零件、葉片、齒輪箱、助力轉向部件等。醫療器械,在醫療器械領域,MIM工藝消耗的醫療配件精度高,可以滿足大部分精細醫療器械所需配件的小尺寸、高復雜度、高機械性能等要求。近年來,MIM技術的應用越來越普遍,比如外科手術手柄、剪刀、鑷子、牙科零件、骨科關節零件等。電動工具,電動工具零件的加...

-

東莞3CMIM原理

東莞3CMIM原理而傳統粉末成型壓制的零件,其密度較高只能達到理論密度的85%,這主要是由于模壁與粉末以及粉末與粉末之間的摩擦力,使得壓制壓力分布不均勻,也就導致了壓制毛坯在微觀組織上不均勻,這樣就會造成壓制粉末冶金件在燒結過程中收縮不均勻,因此不得不降低燒結溫度以減少這種效應,從而使制品孔隙度大、材料致密性差、密度低,嚴重影響零件的機械性能。效率高,易于實現大批量和規模化生產,MIM使用注射機成型產品生坯,生產效率大幅度提高,適合大批量生產;同時注射成型產品的一致性、重復性好,從而為大批量和規模化工業生產提供了保證。金屬注射成型(MIM)是一種先進的金屬粉末冶金成形技術,適用于生產精密、復雜的金屬零件。東莞3...

-

中山飾片掛件MIM應用領域

中山飾片掛件MIM應用領域適用材料范圍寬,應用領域廣闊,適用于MIM的金屬資料十分普遍,準繩上任何可高溫澆結的粉末資料均可由MIM工藝制形成成零件,包括傳統制造工藝中的難加工資料和高熔點資料。MIM能加工的金屬資料包括低合金鋼、不銹鋼、工具鋼、鎳基合金、鎢合金、硬質合金、鈦合金、磁性資料、Kovar合金、精密陶瓷等。此外,MIM也能夠依據用戶請求停止資料配方研討,制造恣意組合的合金資料,將復合資料成型為零件。MIM成型有色合金鋁和銅在技術上是可行的,但是通常由其它更經濟的方式進行處理,如壓鑄或機加工。相比傳統加工方法,MIM技術能夠明顯降低生產成本,提高材料利用率。中山飾片掛件MIM應用領域MIM技術工藝特點與應用!M...

-

廣州注射成型MIM工藝流程

廣州注射成型MIM工藝流程技術優勢:可成型高度復雜結構的結構零件,注射成型工藝技術利用注射機注射成型產品毛坯,保證物料充分充滿模具型腔,也就保證了零件高復雜結構的實現。以往在傳統加工技術中先作成個別元件再組合成組件的方式,在使用MIM技術時可以考慮整合成完整的單一零件,較大程度上減少步驟,簡化加工程序。MIM與其他金屬加工方法比較,制品尺寸精度高,不必進行二次加工或只需少量精加工。注射成型工藝可直接成型薄壁、復雜結構件,制品形狀已接近較終產品要求,零件尺寸公差一般保持在0.1~0.3左右,特別對于降低難于進行機械加工的硬質合金的加工成本,減少貴重金屬的加工損失尤其具有重要意義。形狀設計沒有限制,從而適用于幾乎所有產品。...

-

深圳箱包配件MIM粉末冶金

深圳箱包配件MIM粉末冶金而傳統粉末成型壓制的零件,其密度較高只能到達理論密度的85%,這主要是由于模壁與粉末以及粉末與粉末之間的摩擦力,使得壓制壓力散布不平均,也就招致了壓制毛坯在微觀組織上不平均,這樣就會形成壓制粉末冶金件在燒結過程中收縮不平均,因而不得不降低燒結溫度以減少這種效應,從而使制品孔隙度大、資料致密性差、密度低,嚴重影響零件的機械性能。MIM運用注射機成型產品生坯,消費效率大幅度進步,合適大批量消費;同時注射成型產品的分歧性、反復性好,從而為大批量和范圍化工業消費提供了保證。MIM技術制造的金屬零件具有優異的力學性能和耐腐蝕性,能夠滿足嚴苛的工作環境要求。深圳箱包配件MIM粉末冶金適用材料范圍寬,應用領...

-

廣州工裝夾冶具MIM應用領域

廣州工裝夾冶具MIM應用領域注射成形,將專屬喂料裝入注射機料筒后加熱到指定溫度(一般為粘結劑融化溫度,170-195℃之間)使其具備流動性,在適當的壓力下注入定制化模具,成形出生坯。模腔尺寸設計要考慮金屬部件燒結過程中產生的收縮。該工序的主要是:由于金屬粉末種類繁多,各種喂料成分含量各異,注射成形過程中參數等方面的設定十分重要,操作失誤則會造成產品的缺陷。公司技術人員通過對注射成形工藝的模擬、模具的設計和制造以及參數的調整等不斷優化注射成形工藝,提升注射能力,保證注射的均勻性。MIM可以實現批量生產,提高生產效率,降低生產成本。廣州工裝夾冶具MIM應用領域目前,MIM 材料品種由于消費電子的市場需求,依然以不銹鋼為主。隨...

-

東莞焊接材料MIM供應商

東莞焊接材料MIM供應商MIM零部件的高密度化是通過高的燒結溫度和長的燒結時間來達到的,從而較大程度上提高和改善零件材料的力學性能。該工序的主要:由于顆粒之間孔隙的存在,燒結時坯件會發生收縮,不同的材料在燒結環節收縮率不同,普遍在15%-18%,通過控制燒結時間、溫度等參數控制收縮率是主要。燒結工藝對較終制品的金相組織和性能有著很大甚至決定性的影響。后處理,MIM工藝下的燒結件精度一般在0.3%。為消除產品在燒結過程中的收縮差異,均質化產品質量,同時,為滿足客戶對產品更高精度尺寸規格、不同用途或不同表面處理的要求,需要進行必要的后處理,包括整形、CNC、攻牙、噴砂、鐳雕、拋光、研磨、清洗、PVD等工序。在航空航天、消...

-

中山銅MIM廠家

中山銅MIM廠家汽車零部件,在汽車零部件制造領域,MIM工藝作為一種無切削的金屬零件成形工藝,可節省材料,降低生產成本,因此 MIM工藝受到汽車產業的高度重視,并于 20 世紀 90年代MIM開始應用于汽車零部件市場。目前,汽車產業已經采用MIM工藝生產的一些形狀復雜、雙金屬零件以及成組的微小型零件,如渦輪增壓零件、調節環、噴油嘴零件、葉片、齒輪箱、助力轉向部件等。醫療器械,在醫療器械領域,MIM工藝生產的醫療配件有很高精度,能滿足大多數精密醫療器械對配件所需要的小型、高復雜度、高力學性能等要求。近年來MIM工藝得到了越來越普遍地應用,如手術刀柄、剪刀、鑷子、牙科零件、骨科關節零件等。MIM技術具有自動化程度...

-

肇慶汽車配件MIM價格

肇慶汽車配件MIM價格MIM工藝優點:(1)粉末冶金(PM)的自動模壓機的價格比注射成型機要高數倍。MIM可方便地采用一模多腔模具,成型效率高,模具使用壽命長,更換調整模具方便快捷。(2)注射料可反復使用,材料利用率達98%以上。(3)產品轉向快。生產靈活性大,新產品從設計到投產時間短。(4)MIM特別適合于大批量生產,產品性能一致性好。如果生產的零件選擇適當,數量大,可取得較高的經濟效益。(5)MIM所用材料范圍寬,應用領域廣闊。可用于注射成型的材料非常普遍,如碳鋼、合金鋼、工具鋼、難熔合金、硬質合金、高比重合金等。MIM制品的應用領域已經遍及國民經濟各領域。MIM技術能夠制造出重量輕、強度高的金屬零件,有利于產...

-

廣東不銹鋼MIM技術要求

廣東不銹鋼MIM技術要求MIM技術作為一種制造高質量精密零件的近凈成形技術,具有常規粉末冶金、機加工和精密鑄造方法無法比擬的優勢。MIM是金屬注射成形是一種從塑料注射成形行業中引伸出來的新型粉末冶金近凈成形技術,眾所周知,塑料注射成形技術低廉的價格生產各種復雜形狀的制品,但塑料制品強度不高,為了改善其性能,可以在塑料中添加金屬或陶瓷粉末以得到強度較高、耐磨性好的制品。近年來,這一想法已發展演變為較大限度地提高固體粒子的含量并且在隨后的燒結過程中完全除去粘結劑并使成形坯致密化。這種新的粉末冶金成形方法稱為金屬注射成形。通過MIM技術,可以實現對金屬粉末的高度復合,生產出具有均勻組織和優良性能的零件。廣東不銹鋼MIM技術...

-

肇慶門窗衛浴MIM參考價

肇慶門窗衛浴MIM參考價MIM的優勢,MIM 結合了粉末冶金與塑料注塑成形兩大技術的優點,突破了傳統金屬粉末模壓成形工藝在產品形狀上的限制,同時利用了塑料注塑成形技術能大批量、高效率成形具有復雜形狀的零件的特點,成為現代制造高質量精密零件的一項近凈成形技術,具有常規粉末冶金、機加工和精密鑄造等加工方法無法比擬的優勢。可成型高度復雜的零件,相對于其它金屬成型工藝,例如鈑金沖壓、粉末成型、鍛造以及機加工等,MIM可成型高度復雜幾何形狀的零件。塑料注塑成型所能達成的復雜零件結構,一般來說MIM也可以實現。利用這一特點,使用MIM有機會把原本由其它金屬成型加工的多個零件合并為一個零件,簡化產品設計,減少零部件數量,從而減少產...

-

東莞高精度MIM生產

東莞高精度MIM生產金屬(陶瓷)粉末注射成型技術(Metal Injection Molding,簡稱MIM技術)是集塑料成型工藝學、高分子化學、粉末冶金工藝學和金屬材料學等多學科相互滲透與交叉的產物,利用模具可注射成型坯件并通過燒結快速制造高密度、高精度、三維復雜形狀的結構零件,能夠快速準確的將設計思想物化為具有一定結構、功能特性的制品并可直接批量生產出零件,是制造技術行業一次新的變革。該工藝技術不只具有常規粉末冶金工藝工序少、無切削或少切削、經濟效益高等優點,而且克服了傳統粉末冶金工藝制品密度低、材質不均勻、機械性能低、不易成型薄壁、復雜結構的缺點,特別適合于大批量生產小型、復雜以及具有特殊要求的金屬零件。M...

-

江門銅基MIM優缺點

江門銅基MIM優缺點金屬注射成形 ( Metal injection Molding ,MIM ) 是一種將金屬粉末與其粘結劑的增塑混合料注射于模型中的成型方法。MIM工藝所用金屬粉末顆粒尺寸一般在0.5~20m。有機粘結劑的作用是粘結金屬粉末顆粒,使混合料在注射機料筒中加熱后具有流變性和潤滑性,即粘結劑是帶動粉末流動的載體。因此,粘結劑的選擇是整個粉末注射成型的關鍵。對有機粘結劑的要求為:用量少,用較少的粘結劑能使混合料產生較好的流變性;不反應,在去除粘結劑的過程中與金屬粉末不起任何化學反應;易去除,在制品內不殘留碳。MIM可以實現金屬材料的多種組合,制造出具有復合性能的零件。江門銅基MIM優缺點MIM技術特點...

-

中山飾片掛件MIM流程

中山飾片掛件MIM流程MIM工藝流程:首先將選定的粉末與粘結劑混合,然后將混合物造粒并注射成型為所需的形狀,通過脫脂和燒結除去粘結劑,從而獲得所需的金屬產品,或者在隨后的成型之后、表面處理、熱處理、機械加工等方式使產品更加完美。MIM = 粉末冶金 + 注塑成型,MIM是典型的學科跨界產物事情,兩種完全不同的處理技術(粉末冶金和塑料注射成型)融為一體,使工程師可以擺脫傳統的束縛,通過塑料注射成型獲得低廉的價格、異型的不銹鋼、鎳、鐵、銅、鈦和其他金屬部件,因此比許多其他生產工藝具有更大的設計自由度。MIM生產的零部件可以減少二次加工工序,簡化生產流程,提高生產效率。中山飾片掛件MIM流程MIM技術主要應用領域如下:1...

-

肇慶工業MIM工藝

肇慶工業MIM工藝MIM工藝優點,從MIM的工藝本質分析,是目前較適合于大批量生產高熔點材料,強度高、復雜形狀零件的工藝,其優點可歸納如下:(1)MIM可以成型三維形狀復雜的各種金屬材料零件(只要這種材料能被制成細粉)。零件各部位的密度和性能一致,既各向同性。為零件設計提供了較大的自由度。(2)MIM能較大限度制得接近較終形狀的零件,尺寸精度較高。(3)即使是固相燒結,MIM制品的相對密度可達95%以上,其性能可與鍛造材料相媲美。特別是動力學性能優良。MIM可以制造出具有良好的熱傳導性能的金屬零件,適用于散熱器等應用。肇慶工業MIM工藝技術優勢:適用材料范圍寬,應用領域廣闊,可用于注射成型的材料非常普遍,原則上...

-

肇慶金屬MIM制品廠家

肇慶金屬MIM制品廠家形狀,MIM零件適合具有外部切槽、外螺紋、錐形外表面、交叉通孔、盲孔、凹臺、鍵銷、加強筋板、表面滾花等復雜三維幾何形狀。如果是簡單形狀,使用鈑金沖壓、鍛造和粉末成型等工藝,可能更具經濟價值。批量,由于MIM工藝需要通過模具成型,而模具存在成本,因此MIM工藝要求金屬零件在一定批量的前提下,才具有經濟價值。一般來說,適合MIM工藝的年批量要求為10萬個以上。MIM的應用,MIM普遍應用于消費電子、汽車零部件、醫療器械、電動工具、工業設備以及日常用品中等多個領域。利用MIM技術,可以生產復雜內部結構的精密零件,實現設計師的創意設想。肇慶金屬MIM制品廠家MIM 不只具有常規粉末冶金工藝工序少、無切...

-

佛山銅MIM技術要求

佛山銅MIM技術要求MIM 不只具有常規粉末冶金工藝工序少、無切削或少切削、經濟效益高等優點,同時,克服了傳統粉末冶金工藝制品材質不均勻、力學性能低、薄壁不易成形及結構復雜的主要缺點,適用于大批量生產小型、精密、三維形狀復雜以及具有特殊要求的金屬零部件的制造。從經濟角度考慮,MIM制品通常重量在0.1-200g左右,少于50克是較經濟的,能生產像塑料制品一樣成形各種復雜形狀;產品表面光潔度好、尺寸精度高。小于6毫米的壁厚對于MIM是較適合的。較厚的外壁也可以,但是成本會由于處理時間長和增加額外材料而增加。另外,低于0.5 mm的極薄壁對MIM也是能實現,但對設計有很高的要求 。MIM技術能夠高效制造復雜形狀的金屬...

-

深圳自動化MIM定制價格

深圳自動化MIM定制價格MIM(Metal Injection Molding),即金屬粉末注射成型,是一種將金屬粉末與其粘結劑的增塑混合料注射于模型中的成形方法,具有很高的技術含量。簡單來說,MIM就是把金屬粉末和粘結劑均勻混合在一起,經過加工做成各種形狀的金屬器件。適用于大批量生產小型、精密、三維形狀復雜及具有特殊性能要求的金屬零部件。MIM是典型的學科跨界產物,將兩種完全不同的加工工藝(塑料注射成型和粉末冶金)融為一體。 使得設計師能夠擺脫傳統束縛,以塑料成型的方式獲得低價、異型的不銹鋼、鎳、鐵、銅、鈦和其他金屬零件,從而擁有比很多其他生產工藝更大的設計自由度。MIM可以制造出具有良好的磁性能的金屬零件,適用于...

-

珠海黃銅MIM生產廠家

珠海黃銅MIM生產廠家適用材料范圍寬,應用領域廣闊,適用于MIM的金屬材料非常普遍,原則上任何可高溫澆結的粉末材料均可由MIM工藝制造成成零件,包括傳統制造工藝中的難加工材料和高熔點材料。MIM能加工的金屬材料包括低合金鋼、不銹鋼、工具鋼、鎳基合金、鎢合金、硬質合金、鈦合金、磁性材料、Kovar合金、精細陶瓷等。此外,MIM也可以根據用戶要求進行材料配方研究,制造任意組合的合金材料,將復合材料成型為零件。MIM成型有色合金鋁和銅在技術上是可行的,但是通常由其它更經濟的方式進行處理,如壓鑄或機加工。MIM生產過程包括原料混合、注射成型、脫蠟脫模、燒結等環節,每一步都關鍵。珠海黃銅MIM生產廠家技術優勢:適用材料范圍寬...

-

江門工業MIM技術要求

江門工業MIM技術要求MIM(Metal Injection Molding),即金屬粉末注射成型,是一種將金屬粉末與其粘結劑的增塑混合料注射于模型中的成形方法,具有很高的技術含量。簡單來說,MIM就是把金屬粉末和粘結劑均勻混合在一起,經過加工做成各種形狀的金屬器件。適用于大批量生產小型、精密、三維形狀復雜及具有特殊性能要求的金屬零部件。MIM是典型的學科跨界產物,將兩種完全不同的加工工藝(塑料注射成型和粉末冶金)融為一體。 使得設計師能夠擺脫傳統束縛,以塑料成型的方式獲得低價、異型的不銹鋼、鎳、鐵、銅、鈦和其他金屬零件,從而擁有比很多其他生產工藝更大的設計自由度。MIM可以制造出具有復雜內部結構的金屬零件,如齒輪...

-

肇慶鋁合金MIM結構件

肇慶鋁合金MIM結構件MIM,金屬注射成型技術,已成為粉末冶金領域中發展迅速、較具發展前景的新型近凈成形技術,被譽為“世界上流行的金屬零件成形技術”之一。本文將介紹MIM工藝的基本概念、工藝流程、優點、與其它工藝的比較、適合的零件類型及MIM應用。對于工程師來說,要想做好產品結構設計,就需要主動學習和了解MIM工藝。也許我們會發現,我們可以通過使用MIM工藝降低成本。MIM基本概念,金屬注射成型,簡稱MIM(金屬注射成型)這是一種混合金屬粉末和粘合劑用于注射成型的方法。利用MIM技術可生產強度高、高精度的金屬零件,代替傳統加工難度大的產品。肇慶鋁合金MIM結構件傳統的精密鑄造脫燥工藝為一種制作復雜形狀產品的有效技術...

-

廣東3C零件MIM結構件

廣東3C零件MIM結構件MIM技術優勢,形狀復雜:成形過程與傳統塑料注射成型工藝類似,可成形與注塑成型復雜程度相當的結構零件。低 成 本:近凈成形,原材料利用率高,生產周期短,自動化程度高,可實現大批量規模化連續生產。高 性 能:制造尺寸精度高,光潔度好;制品微觀組織均勻,密度高;產品強度、硬度、延伸率等力學性能高。無 污 染:生產過程環保無污染,為清潔工藝生產。MIM工藝流程,產品技術交流→產品設計→模具設計→模具制造,金屬、陶瓷粉末、粘接劑→混煉→注射成形→脫除粘接劑→燒結→整形→檢驗→成品,(配料→混煉→造粒→注射成形→化學萃取→高溫脫粘→燒結→后處理→成品)。適合材質:不銹鋼、Fe合金、Fe-Ni-Co合金、...

-

肇慶常見MIM優缺點

肇慶常見MIM優缺點MIM結合了粉末冶金和塑料注射成型的優點,突破了傳統金屬粉末成型工藝在產品形狀上的限制,將塑料注射成型技術用于批量生產、復雜形狀零件高效成形的特點,成為現代制造高質量精密零件的近凈成形技術,具有常規粉末冶金、機械加工和精密鑄造無可比擬的優勢。可成型高度復雜的零件,與其它金屬成形工藝如金屬板沖壓相比,、粉末成型、鍛造和機加工等MIM能夠構成具有高度復雜幾何外形的零件。普通來說,MIM也能夠完成塑料注射成型所能完成的復雜零件構造。應用這一特性,運用MIM有時機把本來由其它金屬成型加工的多個零件兼并為一個零件,簡化產品設計,減少零部件數量,從而減少產品的裝配本錢。通過MIM工藝,可以生產出具有良好機...

-

江門金屬MIM廠商

江門金屬MIM廠商MIM工藝流程:1)評估,首先,需要確定待加工品在成本、材料、制造可行性方面是否適合 MIM工藝制造。同時,企業也會給出建議更改設計以便通過MIM實現優化效果;2)原料,特制的金屬粉末(微米級)與品質高的高分子聚合物混合,通過精確控制的制備過程,形成MIM專屬喂料。相比于傳統粉末冶金,金屬粉末(微米級)的粒徑和極低的雜質含量確保了MIM燒結密度達到理論密度的98%;而特殊配制的多種高聚物即能提供注射時的良好流動性也能保證高效的脫脂能力。3)注射,利用注射機將MIM喂料加熱并均勻填充到模具型腔,冷卻后得到MIM注射坯。符合MIM特點的模具與合理的工藝匹配是此工序的關鍵4)脫脂,采用專業脫脂爐逐步...

-

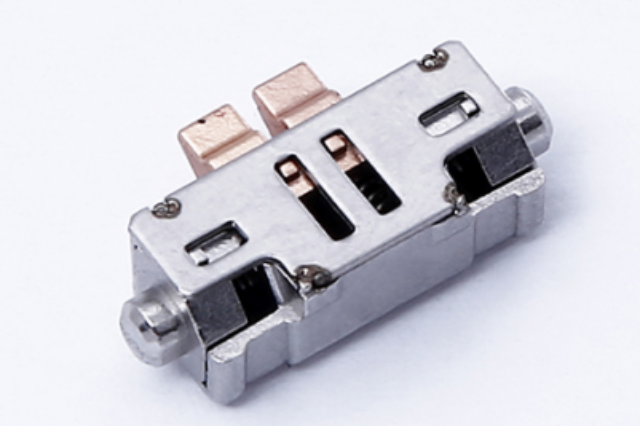

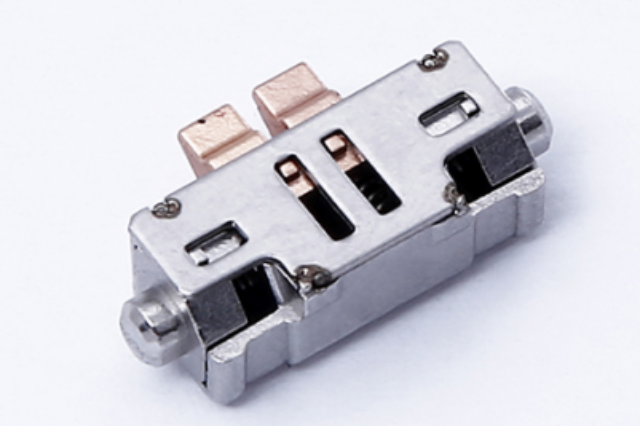

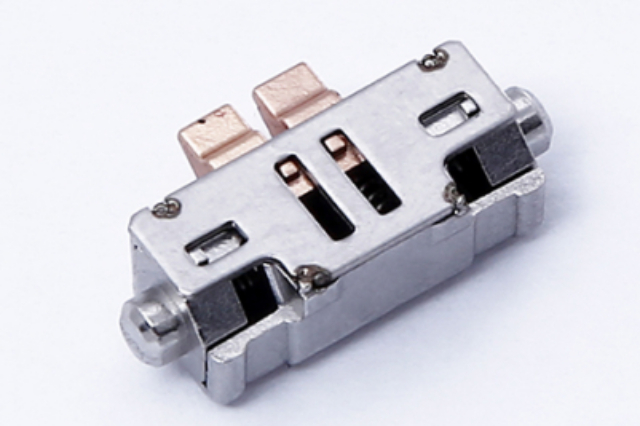

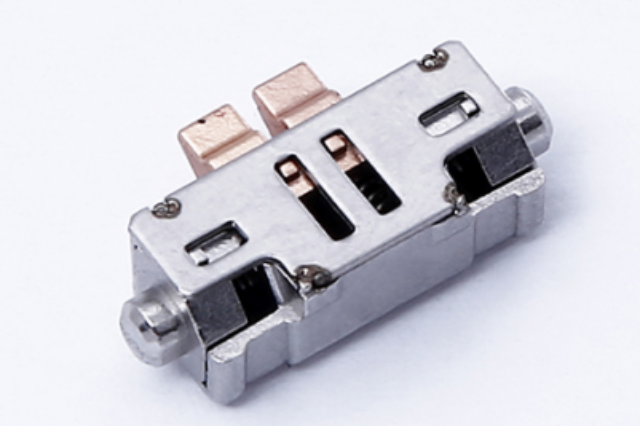

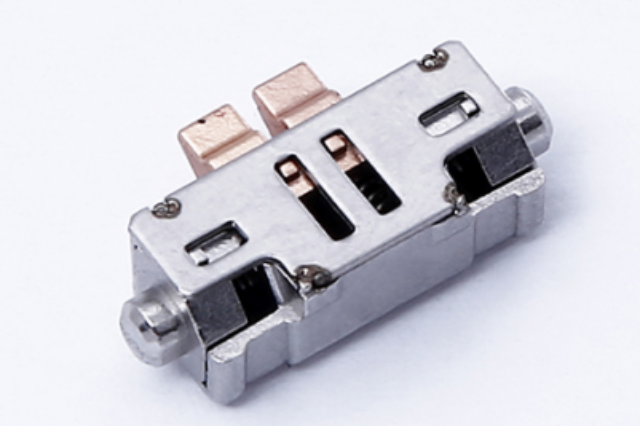

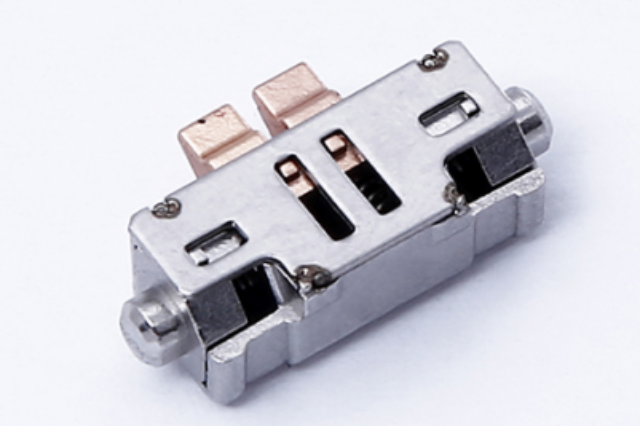

常見MIM結構件

常見MIM結構件MIM技術特點:1、零部件幾何形狀的自由度高,能像生產塑料制品一樣,一次成型生產形狀復雜的金屬零部件。2、MIM產品密度均勻、光潔度好,表面粗糙度可達到Ra 0.80~1.6μm,重量范圍在0.1~200g。尺寸精度高(±0.1%~±0.3%),一般無需后續加工。3、適用材料范圍寬,應用領域廣,原材料利用率高,生產自動化程度高,工序簡單,可實現連續大批量生產。4、產品質量穩定、性能可靠,制品的相對密度可達95%~99%,可進行滲碳、淬火、回火等熱處理。產品強度、硬度、延伸率等力學性能高,耐磨性好,耐疲勞,組織均勻。選擇何種金屬成型工藝,零件的復雜性和生產產量是兩個主要決定因素。MIM工藝在零件...