深圳開合式互感器鐵芯研磨拋光參數

化學拋光技術通過化學蝕刻與氧化還原反應的協同作用,開辟了鐵芯批量化處理的創新路徑。該工藝的主體價值在于突破物理接觸限制,利用溶液對金屬表面的選擇性溶解特性,實現復雜幾何結構件的整體均勻處理。在當代法規日趨嚴格的背景下,該技術正向低毒復合型拋光液體系發展,通過緩蝕劑與表面活性劑的復配技術,既維持了材料去除效率,又明顯降低了重金屬離子排放。其與自動化生產線的無縫對接能力,正在重塑鐵芯加工行業的產能格局,為規模化生產提供了兼具經濟性與穩定性的解決方案。海德精機拋光機有幾種規格?深圳開合式互感器鐵芯研磨拋光參數

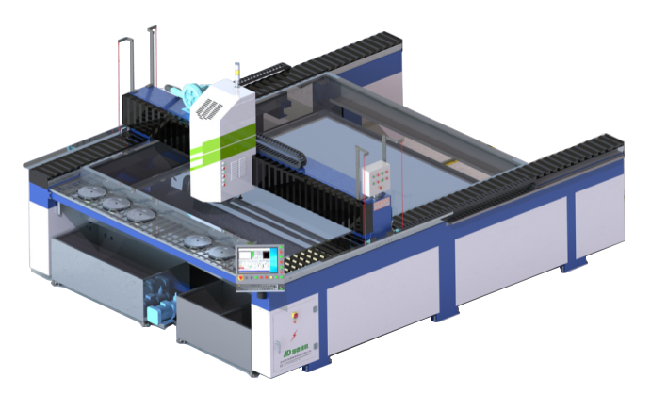

鐵芯研磨拋光

智能拋光系統依托工業物聯網與人工智能技術,正在重塑鐵芯制造的產業生態。其通過多源異構數據的實時采集與深度解析,構建了涵蓋設備狀態、工藝參數、環境變量的全維度感知網絡。機器學習算法的引入使系統具備工藝參數的自適應優化能力,能夠根據鐵芯材料的微觀結構特征動態調整加工策略。這種技術進化不僅實現了加工精度的數量級提升,更通過云端知識庫的持續演進,形成了具有自主進化能力的智能制造體系,為行業數字化轉型提供了主要驅動力。廣東平面鐵芯研磨拋光參數深圳市海德精密機械有限公司咨詢。

化學拋光領域正經歷綠色變化,基于超臨界CO?(35MPa, 50℃)的新型拋光體系對鋁合金氧化膜的溶解效率提升6倍,溶劑回收率達99.8%。電化學振蕩拋光(EOP)技術通過±1V方波脈沖(頻率10Hz)調控鈦合金表面電流密度分布,使凸起部位溶解速率達凹陷區的20倍,8分鐘內將Ra2.5μm表面改善至Ra0.15μm。半導體銅互連結構處理中,含硫脲衍shnegwu的自修復型拋光液通過巰基定向吸附形成動態保護膜,將表面缺陷密度降至5個/cm2,同時銅離子溶出量減少80%。

超精研拋技術正突破量子尺度加工極限,變頻操控技術通過0.1-100kHz電磁場調制優化磨粒運動軌跡。在硅晶圓加工中,量子點摻雜的氧化鈰基拋光液(pH10.5)結合脈沖激光輔助實現表面波紋度0.03nm RMS,同時羥基自由基活化的膠體SiO?拋光液在藍寶石襯底加工中將表面粗糙度降至0.08nm,制止亞表面損傷層(SSD)形成。飛秒激光輔助真空超精研拋系統(功率密度101?W/cm2)通過等離子體沖擊波機制去除熱影響區,在紅外光學元件加工中實現Ra0.002μm的原子級平整度,熱影響區深度小于5nm,為光學元件的大規模生產提供了新路徑。海德精機研磨機怎么樣。

磁研磨拋光技術進入四維調控時代,動態磁場生成系統通過拓撲優化算法重構磁力線分布,智能磨料集群在電磁-熱多場耦合下呈現涌現性行為,這種群體智能拋光模式大幅提升了曲面與微結構加工的一致性。更深遠的影響在于,該技術正在與增材制造深度融合,實現從成形到光整的一體化制造閉環。化學機械拋光(CMP)已升維為原子制造的關鍵使能技術,其創新焦點從單純的材料去除轉向表面態精細調控,通過量子限域效應制止界面缺陷產生,這種技術突破正在重構集成電路制造路線圖,為后摩爾時代的三維集成技術奠定基礎。海德精機研磨拋光用戶評價。廣東平面鐵芯研磨拋光參數

深圳市海德精密機械有限公司研磨機。深圳開合式互感器鐵芯研磨拋光參數

CMP結合化學腐蝕與機械磨削,實現晶圓全局平坦化(GlobalPlanarization),是7nm以下制程芯片的關鍵技術。其工藝流程包括:拋光液供給:含納米磨料(如膠體SiO?)、氧化劑(H?O?)和pH調節劑(KOH),通過化學作用軟化表層;拋光墊與拋光頭:多孔聚氨酯墊(硬度50-80ShoreD)與分區壓力操控系統協同,調節去除速率均勻性;終點檢測:采用光學干涉或電機電流監測,精度達±3nm。以銅互連CMP為例,拋光液含苯并三唑(BTA)作為緩蝕劑,通過Cu2?絡合反應生成鈍化膜,機械磨削去除凸起部分,實現布線層厚度偏差<2%。挑戰在于減少缺陷(如劃痕、殘留顆粒),需開發低磨耗拋光墊和自清潔磨料。未來趨勢包括原子層拋光(ALP)和電化學機械拋光(ECMP),以應對三維封裝和新型材料(如SiC)的需求。 深圳開合式互感器鐵芯研磨拋光參數

- 廣東整合平面拋光機 2025-05-11

- 深圳精細研磨機研究 2025-05-10

- 深圳量測研磨機資料 2025-05-10

- 廣東定制平面拋光機體驗 2025-05-10

- 深圳科技平面拋光機指南 2025-05-10

- 定制鏡面雙面拋光機證書 2025-05-10

- 廣東定制鏡面雙面拋光機參考 2025-05-10

- 深圳組合鏡面雙面拋光機證書 2025-05-10

- 廣東定制平面拋光機指標 2025-05-10

- 性價比平面拋光機系統 2025-05-10

- 四會定制點鉆機器人 2025-05-11

- 遼寧8000L搪瓷反應釜廠家 2025-05-11

- 安徽實驗電鍍設備批量定制 2025-05-11

- 新吳區工業機器人制造制造價格 2025-05-11

- 無錫微型動靜壓主軸報價 2025-05-11

- 德州ABB工業機器人維護 2025-05-11

- 江蘇定制排風設備品質優 2025-05-11

- 浙江自動數控切割機批發 2025-05-11

- 虹口區節能氣缸廠家供應 2025-05-11

- 北京刀派克閥供應商 2025-05-11