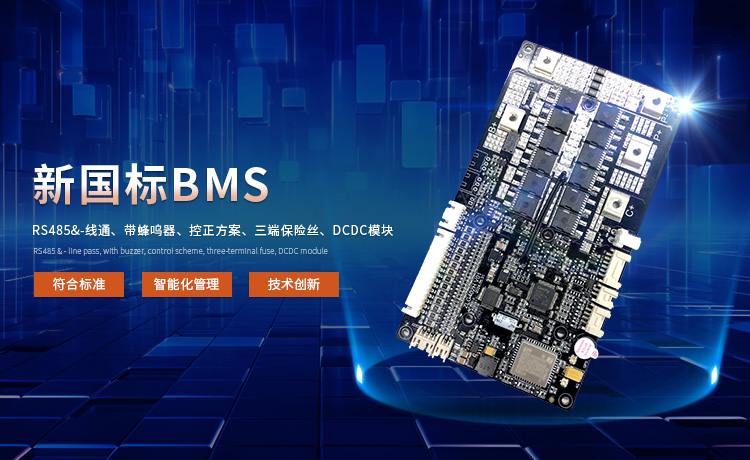

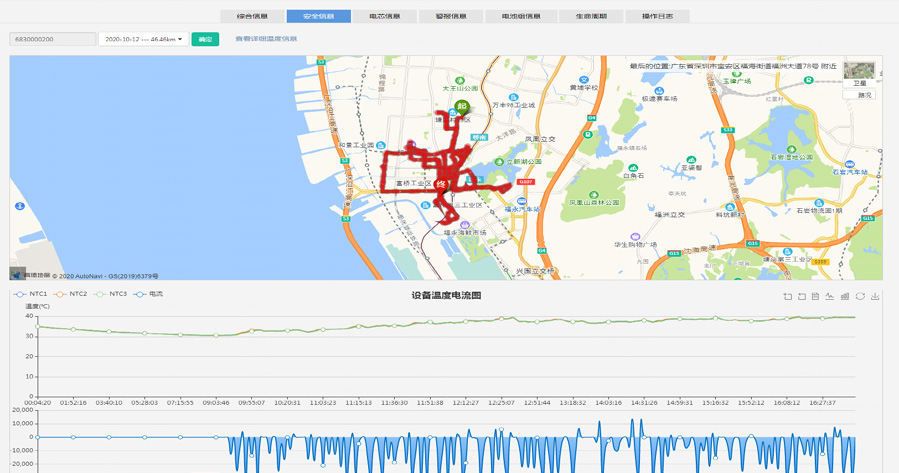

充電柜鋰電池保護板管理系統(tǒng)云平臺設計

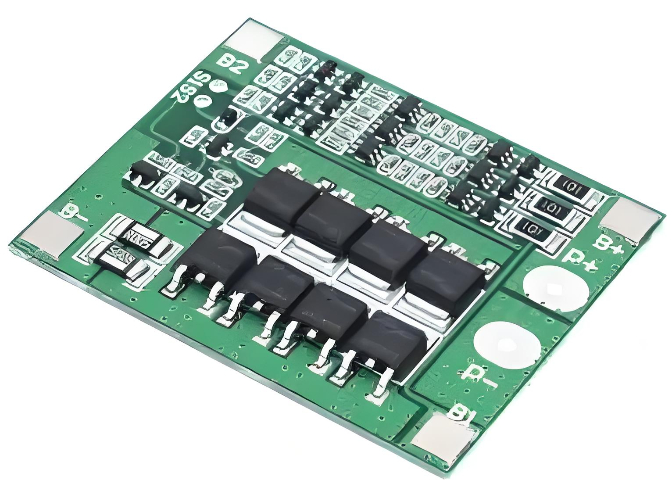

鋰電池保護板的工作原理并不復雜,卻十分精密。它由微控制器、MOS管、電阻、電容等電子元件共同構(gòu)成,通過實時監(jiān)測電池的電壓和電流等關(guān)鍵參數(shù),確保電池始終處于安全的工作狀態(tài)。一旦發(fā)現(xiàn)電壓或電流超出設定的安全范圍,微控制器會迅速響應,指揮MOS管執(zhí)行相應的動作,從而實現(xiàn)對電池充放電的有效控制。隨著新能源電動汽車、無人機、移動電源等領(lǐng)域的飛速發(fā)展,鋰電池保護板的應用場景越來越寬泛。無論是在高海拔地區(qū)的無人機飛行,還是深海中的水下設備供電,或是電動汽車的長途行駛,鋰電池保護板都在默默地發(fā)揮著其至關(guān)重要的作用。它不僅保障了設備的正常運行,更守護著用戶的生命財產(chǎn)安全。無保護易引發(fā)燃爆、起火,尤其大容量鋰電池。充電柜鋰電池保護板管理系統(tǒng)云平臺設計

鋰電池保護板作為鋰電池管理系統(tǒng)的中心組件,其中心功能與性能的實現(xiàn)依賴于多個關(guān)鍵部件的協(xié)同工作。控制芯片(IC)作為保護板的“大腦”,負責實時監(jiān)測電池的電壓、電流和溫度等參數(shù),并根據(jù)預設的閾值判斷電池狀態(tài),發(fā)出精確的控制指令。MOSFET(金屬氧化物半導體場效應晶體管)則是執(zhí)行這些指令的關(guān)鍵執(zhí)行元件,它能夠根據(jù)控制芯片的指令迅速切斷或?qū)娐罚乐闺姵匾蜻^充、過放、過流或短路而受損。精密電阻與電容在采樣和濾波過程中發(fā)揮著重要作用,確保控制芯片接收到的數(shù)據(jù)準確可靠。溫度傳感器則實時監(jiān)測電池溫度,為溫度保護提供關(guān)鍵數(shù)據(jù)支持。此外,均衡電路和通信接口等可選組件進一步增強了保護板的功能,使電池組在多電芯情況下實現(xiàn)電壓均衡,并支持與外部設備的通信,實現(xiàn)電池狀態(tài)的實時監(jiān)控和管理。這些中心組件的協(xié)同工作,共同保障了鋰電池的安全、高效運行。共享換電柜鋰電池保護板多串電池組需均衡,避免如單節(jié)電壓差異影響整體性能。

均衡是BMS中非常重要的一個環(huán)節(jié),您可能遇到過因為某一節(jié)電芯電壓異常導致電池包使用容量變少的問題問題,BMS是遵循短板效應的,因為某一節(jié)電芯的電壓比較低會導致SOX的估算直接不準,明明其他電芯還有電,但是確有勁無處使,對電池包的影響還是非常大的。關(guān)于均衡還是比較麻煩的,這里就不展開說了。當前的均衡控制策略中,有以單體電壓為控制目標參數(shù)的,也有人提出應該用SOC作為均衡控制目標參數(shù)。以單體電壓為例:首先設定一對啟動和結(jié)束均衡的閾值:例如一組電池中,單體電壓極值與這組電壓平均值的差值達到30mV時啟動均衡,5mV結(jié)束均衡。BMS按照固定的采樣周期采集單體電壓,計算平均值,再計算每個單體電壓與均值的差值;如果MAX的一個差值達到了30mV,BMS就需要啟動均衡程序;在均衡過程中持續(xù)步驟,直到差值都小于5mV,結(jié)束均衡。智慧動鋰電子是一家集鋰電池安全管理硬件、軟件及BMS系統(tǒng)方案于一體的綜合服務商。

目前BMS架構(gòu)主要分為集中式架構(gòu)和分布式架構(gòu)。集中式BMS將所有電芯統(tǒng)一用一個BMS硬件采集,適用于電芯少的場景。集中式BMS具有成本低、結(jié)構(gòu)緊湊、可靠性高的優(yōu)點,一般常見于容量低、總壓低、電池系統(tǒng)體積小的場景中,如電動工具、機器人(搬運機器人、助力機器人)、IOT智能家居(掃地機器人、電動吸塵器)、電動叉車、電動低速車(電動自行車、電動摩托、電動觀光車、電動巡邏車、電動高爾夫球車等)、輕混合動力汽車等。目前行業(yè)內(nèi)分布式BMS的各種術(shù)語五花八門,不同的公司,不同的叫法。動力電池BMS大多是主從兩層架構(gòu)。儲能BMS則因為電池組規(guī)模較大,多數(shù)都是三層架構(gòu),除了從控、主控之外,還有一層總控。智慧動鋰電子是一家集鋰電池安全管理硬件、軟件及BMS系統(tǒng)方案于一體的綜合服務商。短路保護通過檢測電池輸出端電壓或電流的突變觸發(fā),保護板在短時間內(nèi)切斷回路,防止電池因短路產(chǎn)生高溫。

鋰電池保護板硬件結(jié)構(gòu)與技術(shù)參數(shù),主要組件保護芯片:如TI BQ系列、精工S-82系列、理光R5400系列,內(nèi)置高精度電壓比較器與延時邏輯。MOSFET:作為電子開關(guān),需滿足低導通電阻(Rds<10mΩ)與高耐壓(如30V)。采樣電路:電壓檢測精度±10mV,電流檢測精度±1%。關(guān)鍵參數(shù)工作電壓范圍:單節(jié)(3.0~4.3V)、多節(jié)串聯(lián)(如7.4V、12V、24V);持續(xù)電流:1A~50A(消費級),50A~300A(動力電池級);靜態(tài)功耗:<10μA(低功耗設計延長電池待機時間);溫度范圍:-40℃~85℃(工業(yè)級標準)。鋰電池保護板主要由維護IC(過壓維護)和MOS管(過流維護)構(gòu)成,用來保護鋰電池電芯安全。電動自行車鋰電池保護板效果

被動均衡(電阻耗能)或主動均衡(能量轉(zhuǎn)移),解決電芯間電壓差異,提升整體壽命。充電柜鋰電池保護板管理系統(tǒng)云平臺設計

工業(yè)設備應用(如AGV機器人、醫(yī)療設備)則對鋰電池保護板的可靠性與環(huán)境適應性提出更高要求。工業(yè)級BMS選用耐壓100V以上的MOSFET和鉭電容,在-40℃~85℃寬溫域內(nèi)穩(wěn)定工作,PCBA板噴涂三防漆以抵御粉塵、濕氣侵蝕。醫(yī)療設備電池需符合IEC 60601標準,保護板漏電流嚴格控制在10μA以下,并通過隔離電路杜絕患者觸電風險。礦用設備更結(jié)合防爆外殼與保護板聯(lián)動機制,在檢測到短路時優(yōu)先切斷外部負載而非電池內(nèi)部回路,避免電火花引發(fā)瓦斯危險。這類場景中,BMS上電自檢功能成為標配,可自動診斷MOS管通斷狀態(tài),預防隱性故障積累。充電柜鋰電池保護板管理系統(tǒng)云平臺設計

- 太陽能板鋰電池保護板電池管理系統(tǒng)工廠 2025-04-29

- 太陽能板鋰電池保護板工廠 2025-04-29

- 怎樣BMS電池管理系統(tǒng) 2025-04-29

- 便攜式戶外電源鋰電池保護板云平臺開發(fā) 2025-04-29

- 電動三輪車BMS電池管理系統(tǒng)研發(fā) 2025-04-29

- 什么是BMS作用 2025-04-29

- 家庭儲能鋰電池保護板品牌 2025-04-29

- 家庭儲能BMS電池管理系統(tǒng)云平臺設計 2025-04-29

- 電動自行車BMS云平臺設計 2025-04-29

- 動力電池鋰電池保護板管理系統(tǒng)軟件開發(fā) 2025-04-29

- 徐匯區(qū)生態(tài)樓宇消防系統(tǒng)性能 2025-04-29

- 東洋技研TOYOGIKENPLC接線端子PCXV-COM40P 2025-04-29

- 北京品質(zhì)接線座廠家供應 2025-04-29

- 南通低壓電容器單價 2025-04-29

- 綜合日立PLC數(shù)字量輸入輸出模塊網(wǎng)上價格 2025-04-29

- 四川常見變頻器設備 2025-04-29

- 常州什么是配電開關(guān)控制設備產(chǎn)品介紹 2025-04-29

- 淮安新能源線束廠商 2025-04-29

- 廣州電纜附件廠家直銷 2025-04-29

- 江西新時代代理記賬服務電話 2025-04-29