無錫罩式光亮退火爐設備企業

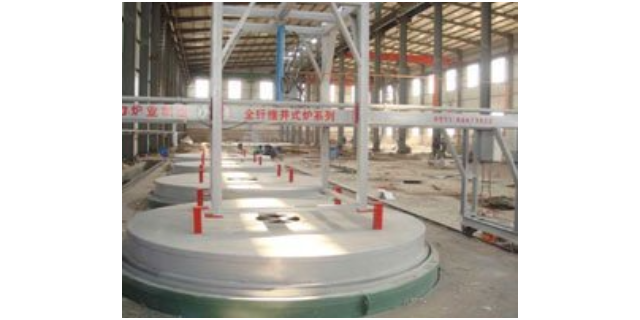

井式退火爐的形狀如同一口深井,工件通常是垂直懸掛在爐內進行退火。它的優點在于能夠有效利用空間,適合處理細長形狀的金屬工件,像金屬棒材、管材等,避免了工件在退火過程中因自身重力產生變形等問題,而且井式退火爐的保溫性能相對較好,熱量分布較為均勻,可以保證工件整體的退火質量,在一些對長軸類金屬零件熱處理要求較高的行業應用廣。連續式退火爐則是為了滿足大規模、連續化生產而設計的。它由多個加熱區、保溫區以及冷卻區依次連接組成,金屬工件從一端進入,按照設定的速度依次經過各個區域,不間斷地完成加熱、保溫、冷卻等退火工序,常用于金屬卷材、帶材等需要大批量連續退火處理的產品生產中,極大地提高了生產效率。定期維護與保養退火爐,確保設備的正常運行。無錫罩式光亮退火爐設備企業

退火爐控制系統的特點:1.高精度與高穩定性:控制系統采用先進的傳感器、控制器和執行機構,能夠實現爐內溫度、氣氛等參數的高精度控制。同時,系統具有良好的穩定性和可靠性,能夠在長時間連續工作下保持性能穩定。2.操作簡便:控制系統通常配備有直觀的人機界面(HMI),操作人員可以方便地通過觸摸屏或按鍵進行參數設定、工藝選擇等操作。此外,系統支持遠程監控和操作,提高了操作的便捷性和靈活性。3.智能化與自動化:隨著工業自動化水平的提高,現代退火爐控制系統越來越注重智能化和自動化技術的應用。例如,通過引入模糊控制、神經網絡等智能算法,系統能夠自動優化工藝參數,提高產品質量和熱處理效率。

蘇州罩式光亮退火爐設備企業退火爐通過控制溫度等參數改善材料性能。

退火爐的主要結構組成部分:1.氣氛控制系統對于某些需要特定氣氛進行熱處理的工件,退火爐配備有氣氛控制系統。該系統能夠向爐內通入保護性氣體或反應性氣體,以控制爐內的氧化原氣氛,防止工件在加熱過程中發生氧化或脫碳。2.冷卻系統冷卻系統用于控制爐子的冷卻速度和保持爐子的正常運行溫度。它通常包括水冷和風冷兩種方式。水冷通過循環水帶走爐子的熱量,而風冷則利用風扇強制空氣對流進行冷卻。綜上所述,退火爐是一個結構復雜、功能齊全的熱處理設備。其各個組成部分協同工作,共同實現對工件的高效、精確熱處理。隨著材料科學和熱處理技術的發展,退火爐的設計和制造水平在不斷提高,為現代工業生產提供了強有力的支持!

熱處理退火爐的加熱速度對處理效果的影響:加熱速度與組織結構除了對晶粒大小的影響外,加熱速度會改變材料的組織結構。在退火過程中,材料的晶界會發生變化,如晶界的遷移、合并和消失等。較快的加熱速度可能導致晶界變化不均勻,使得材料的組織結構不穩定。而較慢的加熱速度則有利于晶界的均勻變化,從而獲得更加穩定的組織結構。加熱速度與應力狀態退火爐加熱速度會影響材料內部的應力狀態。較快的加熱速度可能導致材料內部溫度分布不均勻,從而產生熱應力。熱應力可能導致材料的變形、開裂等問題,降低材料的綜合性能。相反,較慢的加熱速度有利于材料內部溫度的均勻分布,減少熱應力的產生,從而提高材料的穩定性和安全性。金屬加工領域,退火爐消除應力,改善機械性能,提高材料質量。

退火爐按照加熱方式的不同,可以劃分為多個類別,每種類型都有其獨特的優勢和適用場景。電阻退火爐是利用電流通過電阻絲產生熱量來加熱金屬材料的。電阻絲一般由鎳鉻合金等具有高電阻特性的材料制成,當電流流過時,電能轉化為熱能,再通過熱傳導傳遞給爐內的金屬工件。這種退火爐的溫度控制精度較高,能精確調節加熱功率,升溫平穩,適合對溫度要求嚴格、加熱過程需要精細把控的小型金屬工件退火處理,比如電子元器件生產中用到的一些精密金屬零件的退火。燃氣退火爐則依靠天然氣、液化氣等可燃氣體燃燒釋放的熱量來工作。燃氣在燃燒器中與空氣混合后充分燃燒,產生大量的熱能,它的優點是能夠提供較高的熱量輸出,適合對大型金屬部件或者批量金屬材料進行退火,像在機械制造行業中,對一些大型的鍛造坯料退火時,燃氣退火爐就能快速將其加熱到所需溫度,滿足大規模的生產需求。熱效率是衡量退火爐燃燒效果的重要指標。東莞井式退火爐

退火爐的密封性能對確保爐內溫度均勻性和氣氛穩定性至關重要。無錫罩式光亮退火爐設備企業

隨著科技的不斷進步,退火爐的發展也呈現出一些新的趨勢。一方面,退火爐將向高效、節能、環保的方向發展。通過采用先進的燃燒技術、余熱回收技術、智能控制技術等,可以提高退火爐的熱效率,降低能源消耗,減少污染物的排放。另一方面,退火爐將向大型化、智能化、自動化的方向發展。隨著工業生產規模的不斷擴大,對退火爐的容量和性能要求也越來越高。同時,智能化和自動化技術的應用,可以提高退火爐的操作精度和生產效率,降低勞動強度。此外,退火爐的材料和結構也將不斷創新。新型的耐高溫、耐腐蝕材料的應用,可以提高退火爐的使用壽命和可靠性。同時,優化爐型結構設計,可以提高退火爐的熱效率和性能。無錫罩式光亮退火爐設備企業

- 無錫退火爐哪家劃算 2025-04-14

- 深圳大型退火爐設備廠家 2025-04-14

- 北京連續光亮退火爐價格 2025-04-14

- 深圳節能退火爐價格 2025-04-14

- 東臺退火爐設備供貨商 2025-04-14

- 鋁合金退火爐設備企業 2025-04-14

- 南昌電阻退火爐 2025-04-14

- 蘇州煤氣退火爐廠商 2025-04-14

- 成都罩式光亮退火爐設備 2025-04-14

- 蘇州連續光亮退火爐價格 2025-04-14

- 無錫智能工廠機器人點焊生產線解決方案 2025-05-02

- 蘇州昆山芒果汁生產線加工設備多少錢 2025-05-02

- 塑封電磁閥 氣動 2025-05-02

- 安徽傳感器圖片 2025-05-02

- 溫州檢測設備用戶體驗 2025-05-02

- 寧夏銷售非標系統型號 2025-05-02

- 濱湖區本地冷卻噴霧造粒設備哪家強 2025-05-02

- 蘇州電動數控外圓磨床銷售廠家 2025-05-02

- 普陀區私人真空泵代理商 2025-05-02

- 浙江單缸純電折彎機銷售公司 2025-05-02