上海嘉強管切激光數控系統安裝包下載

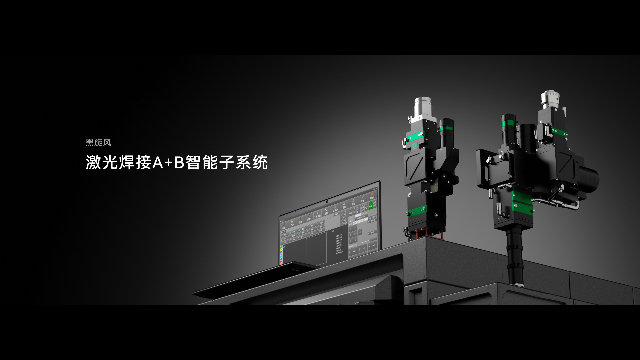

嘉強激光數控系統支持多激光頭協同工作,主要通過以下技術和方法實現: 1.多軸控制: 系統配備多軸控制功能,能夠單獨控制每個激光頭的運動軸(如X、Y、Z軸),確保各激光頭在加工過程中精確同步。 2.任務分配與調度: 通過智能算法,系統將加工任務合理分配給各個激光頭,優化加工路徑和順序,提高整體效率。 3.實時通信: 各激光頭通過高速通信網絡(如以太網、CAN總線)與主控制系統實時通信,確保數據同步和協調。 4.同步控制: 系統實現各激光頭的同步控制,確保它們在加工過程中步調一致,避免干擾。 5.動態調整: 在加工過程中,系統能夠根據實時反饋數據動態調整各激光頭的工作狀態和參數,確保加工質量。 6.碰撞檢測與避免: 系統配備碰撞檢測功能,實時監測各激光頭的位置和運動軌跡,避免碰撞和干涉。 7.集中監控與管理: 通過人機界面(HMI),操作人員可以集中監控和管理所有激光頭的工作狀態,進行統一調度和調整。 8.數據共享與分析: 系統實現各激光頭加工數據的共享和分析,便于優化加工工藝和提高生產效率。 通過這些技術和方法,嘉強激光數控系統能夠高效支持多激光頭的協同工作,提升加工效率和質量。高效的任務處理能力,嘉強激光數控系統快速完成批量加工任務。上海嘉強管切激光數控系統安裝包下載

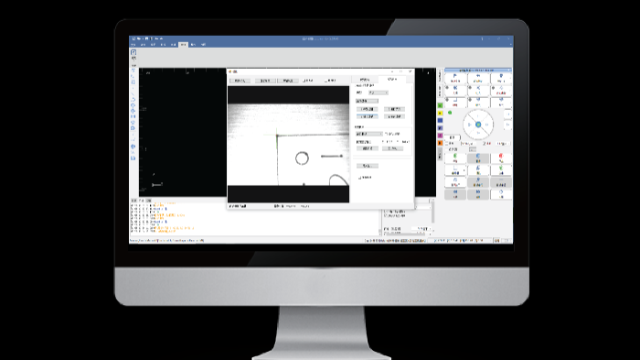

嘉強激光數控系統實現加工數據的實時反饋與閉環控制主要通過以下步驟: 1.數據采集: 使用傳感器實時監測加工過程中的關鍵參數,如激光功率、切割速度、溫度等。 2.數據傳輸: 通過高速通信接口(如以太網、CAN總線)將采集的數據傳輸至控制系統。 3.數據處理與分析: 控制系統對接收到的數據進行處理和分析,評估加工狀態是否符合預期。 4.反饋控制: 根據分析結果,系統自動調整加工參數(如激光功率、切割速度等),確保加工質量。 5.閉環控制: 系統持續監測和調整,形成閉環控制,確保加工過程的穩定性和一致性。 6.人機交互: 通過人機界面(HMI)實時顯示加工狀態和參數,操作人員可進行監控和調整。 7.數據存儲與追溯: 加工數據被存儲,便于后續分析和追溯,幫助優化工藝。 通過這些步驟,嘉強激光數控系統能夠實現高效的實時反饋與閉環控制,提升加工精度和效率。嘉強XC6000激光數控系統功能介紹平面視覺激光切割數控系統,嘉強以視覺定位與多種識別方案,提升切割精度。

嘉強激光數控系統通過多種先進技術和策略實現激光束質量的實時監測與調整,以確保加工過程的高精度和高穩定性:1.光束質量監測:使用光束分析儀實時監測激光束的強度分布、光斑大小和形狀等參數;通過光電傳感器檢測激光束的功率和能量分布,提供實時反饋。2.實時反饋系統:采用閉環控制系統,根據監測數據實時調整激光參數,確保光束質量穩定;使用高速數據采集系統,實時獲取和處理激光束質量數據,確保快速響應。3.自動調整機制:通過動態聚焦系統,實時調整激光束的焦點位置,確保加工區域的能量集中;使用可調光束整形器,實時調整激光束的形狀和能量分布,優化加工效果。4.環境監測與補償:實時監測環境溫度,自動調整激光器冷卻系統,保持溫度穩定;使用振動傳感器檢測外部振動,通過補償算法減少振動對光束質量的影響。5.高級控制算法:采用自適應控制算法,根據加工狀態和材料特性,自動調整激光參數,優化光束質量;使用預測控制算法,提前調整激光參數,防止光束質量波動。6.多參數優化:實時調節激光功率,確保在不同加工階段使用合適的能量;精確控制激光脈沖的頻率和寬度,優化能量輸出,減少熱影響區。

嘉強激光數控系統在兼容性方面表現出色,主要體現在以下幾個方面: 1.多品牌激光器支持 系統兼容多種主流激光器品牌,如IPG、SPI、Raycus等,用戶可根據需求靈活選擇。 2.多類型設備適配 適用于激光切割機、焊接機、打標機等多種設備,滿足不同加工需求。 3.操作系統兼容 支持Windows、Linux等操作系統,方便用戶在不同環境下使用。 4.文件格式支持 兼容DXF、DWG、BMP等多種文件格式,便于導入和處理設計文件。 5.通信接口豐富 提供多種通信接口,如Ethernet、USB、RS232等,確保與外部設備的高效連接。 6.第三方軟件集成 支持與AutoCAD、SolidWorks等設計軟件集成,提升工作效率。 7.多語言支持 系統支持多種語言界面,方便全球用戶使用。 8.硬件兼容性 適配多種工業級硬件,確保系統穩定運行。 總結來說,嘉強激光數控系統憑借其兼容性,能夠滿足不同用戶的需求,適用于多種工業應用場景。標配氣壓傳感器與保護鏡溫度監測傳感器,嘉強激光數控系統讓氣體控制更準確,斷面質量更穩定。

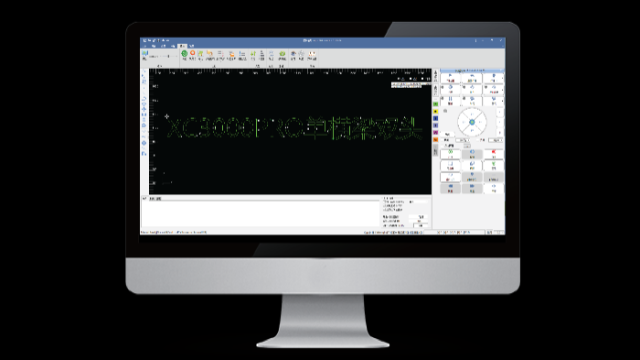

嘉強激光數控系統通常支持多種編程語言,以滿足不同用戶的需求和應用場景:1.G代碼是數控機床常用的編程語言,嘉強激光數控系統全部支持G代碼,適用于各種加工任務。2.M代碼用于控制機床的輔助功能,如冷卻系統、主軸啟動/停止等,嘉強系統也支持M代碼。3.自定義宏程序,便于實現復雜的加工邏輯和重復任務。4.支持使用C/C++編寫高級控制程序,適合需要復雜算法和邏輯控制的場景;支持Python腳本,便于快速開發和調試,適合自動化任務和數據處理。5.提供圖形化編程界面,用戶可以通過拖拽和配置的方式生成加工程序,降低編程難度。6.支持梯形圖(Ladder Diagram)和指令表(Instruction List)等PLC編程語言,用于邏輯控制和自動化任務。7.兼容多種CAM(計算機輔助制造)軟件,如AutoCAD、SolidWorks等,支持從CAD模型直接生成加工程序。8.支持腳本語言編寫自動化任務和批處理程序,提高生產效率。9.提供API接口,支持通過網絡進行遠程控制和編程,便于集成到智能制造系統中。10.允許用戶根據特定需求自定義編程語言和指令,提高系統的靈活性和適應性。準直調焦技術,使嘉強激光數控系統調焦速度更快,范圍更廣,穿孔更高效。上海嘉強XC3000Pro-Vision激光數控系統調試教程

嘉強激光數控系統支持EtherCAT總線伺服與脈沖伺服,兼容性強,應用領域廣。上海嘉強管切激光數控系統安裝包下載

嘉強激光數控系統在超精密加工中的應用案例:1.用于半導體晶圓的切割和微細加工,高精度激光切割確保晶圓切割的精確性和一致性,減少材料損耗。2.用于制造高精度醫療器械,激光加工可實現復雜幾何形狀的精確制造,確保醫療器械的高質量和可靠性。3.用于制造透鏡、棱鏡、反射鏡等光學元件,高精度激光加工確保光學元件的高表面質量和精確尺寸,提升光學性能。4.用于制造微電子器件,如MEMS(微機電系統)傳感器,激光加工可實現微米級精度的加工,滿足微電子器件的高精度要求。5.用于制造高精度模具,激光加工可實現復雜模具型腔的精確加工,提高模具的制造精度和使用壽命。6.用于制造航空航天領域的高精度部件,激光加工可實現高硬度材料的精確加工,確保部件的高性能和可靠性。7.用于制造高精度機械零件,激光加工可實現復雜形狀和高精度的加工,提高零件的裝配精度和使用性能。8.用于高精度3D打印和增材制造。激光數控系統可實現高精度的逐層加工,制造復雜結構的零件,9.用于高精度雕刻和標記,激光加工可實現微米級精度的雕刻和標記,確保高清晰度和高精度。上海嘉強管切激光數控系統安裝包下載

- 上海嘉強XC3000S激光數控系統安裝教程 2025-06-02

- 專業激光焊接頭 2025-06-02

- RAYTOOLS銳圖固定矩形光斑封邊激光焊接頭鐳工配件好用嗎 2025-06-02

- 固定矩形光斑封邊激光焊接頭怎么維修 2025-06-02

- Empower嘉強坡口切割激光數控系統裝機教程 2025-06-02

- 上海嘉強激光數控系統XC6000 2025-06-02

- RAYTOOLS銳圖大功率激光焊接頭怎么修 2025-06-02

- Empower嘉強中高功率激光數控系統安裝包下載 2025-06-02

- 上海嘉強兩卡管切激光數控系統裝機教程 2025-06-02

- 上海嘉強XC3000Plus激光數控系統維修 2025-06-02

- 建安直立型噴頭價格 2025-06-03

- 大型洗滌廠家價格 2025-06-03

- 上海本地變頻器維修規格 2025-06-03

- 內蒙OEM切割機廠家 2025-06-03

- 黑龍江真空氣冷羅茨泵機組 2025-06-03

- 菏澤膠板生產廠家 2025-06-03

- 淮安小型掘進機價格 2025-06-03

- 浙江印刷機哪個好 2025-06-03

- 湖北壓力化成柜工作原理 2025-06-03

- 廣東特殊六軸技術指導 2025-06-03