廣東全自動產線設計如何選擇

供應鏈的高效協同是產線設計成功的關鍵之一。我們與供應商建立了長期穩定的合作關系,實現了信息共享和協同計劃。通過優化供應鏈的物流網絡、庫存管理以及采購策略等,降低了運營成本,提高了供應鏈的響應速度和靈活性。同時,我們還注重供應鏈的風險管理,制定了應急預案和應對措施,確保了供應鏈的穩定性和可靠性。設備的維護與保養是確保產線穩定運行的重要保障。我們制定了詳細的設備維護與保養計劃,包括定期維護、預防性維護以及緊急維修等。通過引入先進的維護管理系統和技術,如遠程監控、預測性維護等,提高了設備的可靠性和使用壽命。同時,我們還加強了員工的維護意識培訓,確保了員工能夠正確地進行設備操作和維護保養工作。產線設計要考慮到未來產能擴充的可能性。廣東全自動產線設計如何選擇

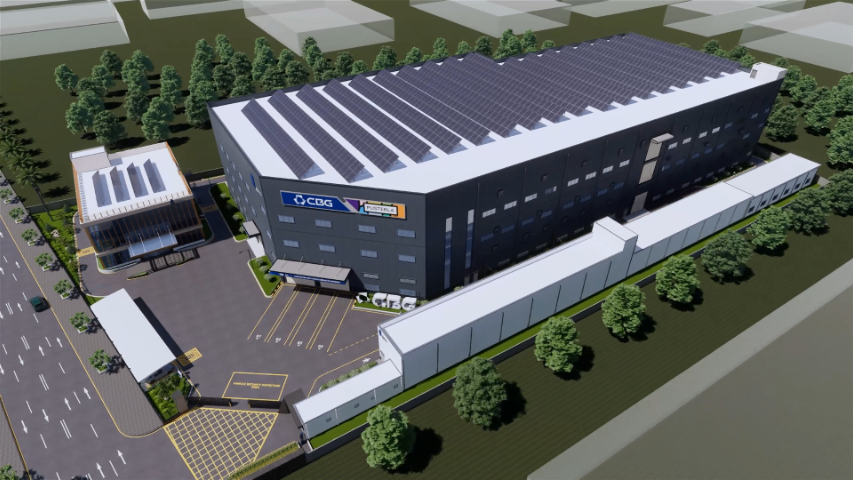

安全與環保是產線設計必須堅守的底線。我們嚴格遵守國家的相關法律法規,制定了完善的安全生產制度和環保措施。在設備選型時,我們優先考慮了節能環保型設備;在生產過程中,我們采用了清潔生產工藝和節能降耗技術,減少了廢棄物排放和能源消耗。同時,我們加強了員工的安全教育和環保意識培養,確保員工能夠正確操作設備、遵守安全規定和環保要求。此外,我們還建立了安全環保應急預案和響應機制,確保在突發事件發生時能夠迅速有效地應對,保障人員安全、設備安全和環境安全。寧波產線總體設計原理產線設計應滿足環保要求,減少污染排放。

產線總體布局采用精益生產原則,以“U”型或“S”型布局為主,減少物料搬運距離,提高作業效率。同時,根據產品特性和工藝要求,將產線劃分為不同的功能區,如原料存儲區、加工區、組裝區、檢測區、包裝區及成品庫等,確保各區域間物流順暢,避免交叉干擾。在設備選型上,優先考慮高自動化、高精度的數控機床、機器人、自動化輸送線等先進設備。例如,采用CNC加工中心進行精密零件加工,利用工業機器人完成重復性強、勞動強度大的組裝任務,以及引入AGV(自動導引車)實現物料自動搬運。此外,配置智能傳感器和RFID技術,實現設備間的信息互聯互通,為后續的智能化管理打下基礎。

加強與上下游企業的協同合作,實現供應鏈信息的共享和協同優化。利用ERP系統整合供應鏈資源,優化庫存管理,減少庫存成本。同時,與供應商建立長期穩定的合作關系,確保原材料的質量和供應穩定性。制定科學的設備維護計劃,采用預防性維護、預測性維護等先進策略,減少設備故障率,提高設備利用率。建立專業的維修團隊,配備先進的維修工具和設備,確保生產線的穩定運行。同時,建立備件庫存管理系統,確保關鍵備件的及時供應。產線設計是一個持續改進和創新的過程。需建立定期評估機制,對生產線的運行效率、質量水平、成本指標等進行評估和分析,找出改進空間。同時,鼓勵員工提出創新建議,引入新技術、新工藝、新設備,不斷提升產線的競爭力和市場適應能力。創新的產線設計可能會帶來生產效率的大幅提升。

本產線設計方案綜合考慮了市場需求與產品定位、產線布局規劃與物流優化、設備選型與自動化技術應用、工藝流程設計與標準化作業、質量控制與追溯體系建設、智能化管理系統集成與數據分析、人員培訓與團隊建設、安全與環保措施實施、柔性生產與快速響應機制建立、供應鏈協同與優化策略、設備維護與預防性保養計劃、持續改進與創新機制構建以及項目實施與風險管理等多個方面。通過實施這一方案,我們為企業打造了一條高效、智能、靈活的先進制造產線,為企業的長遠發展奠定了堅實基礎。產線設計要根據產品需求確定各工序的布局。嘉興工業產線設計改造

產線設計要確保生產線上的設備運行穩定。廣東全自動產線設計如何選擇

隨著消費者對汽車性能、安全性和舒適性的要求不斷提高,汽車零部件的需求也日益多樣化、個性化。因此,我們的產線設計必須緊跟市場步伐,以高效、靈活為關鍵理念,滿足市場對高質量、低成本、快速交付的需求。通過準確的產品定位,我們將聚焦于生產高附加值、高技術含量的汽車零部件,提升企業的市場競爭力。產線布局是產線設計的基石,直接影響到生產效率與物流成本。我們采用了“精益布局”原則,結合汽車零部件的生產工藝特點,將原材料存儲、加工、裝配、檢測、包裝等環節緊密銜接,形成流暢的物流通道。廣東全自動產線設計如何選擇

- 河南自動化產線設計規劃 2025-05-31

- 杭州雙碳數智平臺公司電話 2025-05-31

- 蚌埠驗廠項目報告 2025-05-31

- 南京雙碳數智管理平臺公司電話 2025-05-31

- 合肥第三方驗廠項目流程 2025-05-31

- 蘇州體系認證項目都有哪些 2025-05-31

- 甘肅GRS全球回收標準 2025-05-31

- 紹興非標產線設計價格 2025-05-30

- 寧波認證項目在線咨詢 2025-05-30

- 鹽城雙碳數智管理平臺都有哪些 2025-05-30

- 江門高校保安公司咨詢 2025-05-31

- 東烏珠穆沁旗代理記賬價位 2025-05-31

- 福建貿易咨詢服務一體化 2025-05-31

- 技術服務報價 2025-05-31

- 無錫互聯網訂單管理軟件訂制價格 2025-05-31

- 遼寧家政服務創業一站式咨詢 2025-05-31

- 陽江鋼筋工找工地直招 2025-05-31

- 無錫無線控制器多少錢 2025-05-31

- 東平數據數字化企業轉型包含 2025-05-31

- 陜西信息醫院管理軟件代理品牌 2025-05-31